中国粉体网讯 金属粉末注射成型是一种具有优异发展前景的工艺,在消费品、体育、远程通信设备、汽车、手动和电动工具以及医疗领域均有广泛的应用。

图片来源:Höganäs

问:什么是金属粉末注射成型?

答:金属粉末注射成型 (MIM) 是典型的学科跨界产物,将两种完全不同的加工工艺(塑料注射成型和粉末冶金)融为一体,使得设计师能够摆脱传统束缚,以塑料成型的方式获得低价、异型的不锈钢、镍、铁、铜、钛和其他金属零件,从而拥有比很多其他生产工艺更大的设计自由度。可以大批量、低成本地制造高性能异形精密零部件,是当前先进制造技术领域研究的热点之一。

图片来源:biest

金属粉末注射成型(MIM)是一种近净形状制造技术,上图为金属粉末注射成型产品。相对于传统机械加工和模压烧结,MIM具有精度高、组织均匀、性能优异的特点,且零件的复杂程度越高,其成本优势越明显。

金属粉末注射成型工艺流程

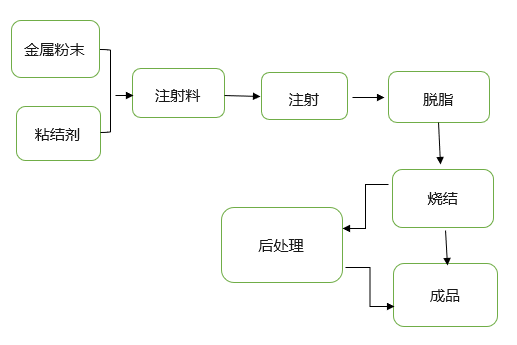

MIM 工艺流程如下图所示,基本过程是将金属粉末与粘结剂混合均匀,制成注射料,通过注射机注射成形,然后除去粘结剂(脱脂),最终烧结成接近全致密的成品零件。有些零件在脱脂和烧结过程中会出现一定的变形,需要进行一定的后处理才能够得到最终产品。

金属粉末注射成型技术工艺流程图

(1)混料

特制的金属粉末(微米级)与高品质的高分子聚合物混合,通过精确控制的制备过程,形成MIM专用喂料。相比于传统粉末冶金,金属粉末(微米级)的粒径和极低的杂质含量确保了MIM烧结密度达到理论密度的98%;而特殊配制的多种高聚物即能提供注射时的良好流动性也能保证高效的脱脂能力。

图片来源:精研科技

(2)注射

注射是 MIM 的一个重要环节,其目的是获得具有一定形状的生坯,整个注射过程分为填充、保压、冷却三个阶段。利用注射机将MIM喂料加热并均匀填充到模具型腔,冷却后得到MIM注射坯。要求喂料在模具的中的流动性要好、残余应力小,得到的成型坯才不会产生缺陷和孔隙。符合MIM特点的模具与合理的工艺匹配是此工序的关键。

(3)脱脂

脱脂是利用生坯中不同物质的不同熔点或溶解度去除粘结剂的过程。采用专业脱脂炉逐步高效去除注射坯中的主体粘结剂,残留的骨架粘结剂维持产品形状以便脱脂件移入烧结阶段。

(4)烧结

和传统的粉末冶金技术一样,MIM 进行烧结的目的也是使金属粉末之间发生冶金结合,从而提高零件的强度。在MIM的真空炉或气氛炉中,脱除骨架粘结剂,并在接近熔点的温度下使金属粉末致密化成完整的金属体,经冷却得到近乎成品形状的烧结件。MIM 烧结技术的研究重点主要集中在烧结设备的设计以及烧结尺寸精度的控制。

金属粉末注射成型工艺优势

(1)设计自由度较高:相对于其它金属成型方式,MIM能制造造型更为复杂的零件,基本上注塑模具可以实现的所有结构都可以运用在MIM上。

(2)应用材料广泛:MIM几乎适用于绝大部分金属材料,考虑到经济性,主要的应用材料涵盖铁基、镍基、铜基、钛基金属或合金。

(3)理化性能优异:MIM因为烧结密度非常接近理论密度,其理化性能表现也非常优异,如机械强度等大幅超越传统粉末冶金。

(4)外观精致:MIM烧结坯表面粗糙度(Ra)可做到1μm,更可以通过各种表面处理方式获得眩目的外观效果。

(5)尺寸精度高:MIM一般可以做到± 0.5%的公差精度,配合其它加工方式,可以获得更高的尺寸精度。

(6)量产能力强大而灵活:MIM可以灵活调整和迅速提升产量,从每日几百件到每日数十万多可以快速响应。

(7)加工理念环保:原料利用率接近100%,是一种近净成形技术,可有效避免材料的浪费。

典型应用

医疗(手术器械,植入物,牙科支架)

汽车(阀门,微型齿轮,发动机部件)

工业工程(机械零件)

信息技术(硬盘驱动器和驱动部件,光纤连接器)

消费者(刀具,珠宝,表链)

技术展望

为降低原材料的成本,增强市场竞争力,应开展对大颗粒金属粉末成型技术的研究,今后金属粉末注射成型技术研究和开发的主要方向是:

开发新的脱脂烧结工艺,减少零件中残留的粘结剂成分,从而降低因残留有粘结剂成分而导致的力学性能下降。

研究多金属组元注射成形技术,尤其是针对结构较为复杂、性能要求较高的高精密零件的注射成形技术。

MIM 与增材制造相结合,深入研究粘结剂喷射成形技术或者间接 3D 打印技术,拓宽 MIM 应用范围。

开发更为先进的 MIM 仿真模拟软件,充分发挥数值模拟技术对于 MIM 的指导作用。

参考来源:

【1】精研科技官网

【2】侯成龙,等. 金属粉末注射成形技术发展综述.粉末冶金技术.2021.

【3】 陈泽旭.金属粉末注射成型制备TiC增强316L不锈钢及其性能研究.2021.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!