青岛联瑞精密机械有限公司

金牌会员

金牌会员 已认证

已认证

青岛联瑞精密机械有限公司

金牌会员

金牌会员 已认证

已认证

摘要:纳米结构钢可以通过两种不同的方法来实现。有众所周知的“自上而下”的方法,考虑晶粒尺寸的工艺步骤,如严重塑性变形(SPD)是从上到下的发展。另一种“自下而上”的方法是从单个单位开始,从下到上开发产品。后一种方法被认为是纳米技术的主要途径。本文综述了“自下而上”的方法制备和检测纳米钢。此外,还将重点介绍高能搅拌球磨机、压制和烧结等粉末冶金的其他步骤。高能球磨机是在这项工作的基础上,既保证了晶粒的纳米结构,又将物料粒度分布变窄。

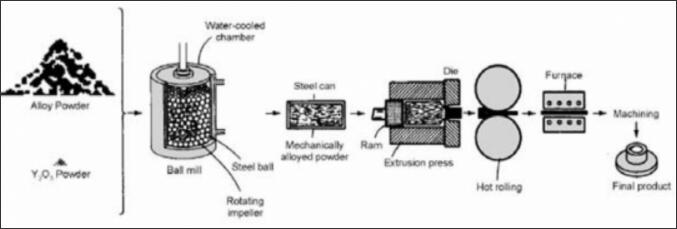

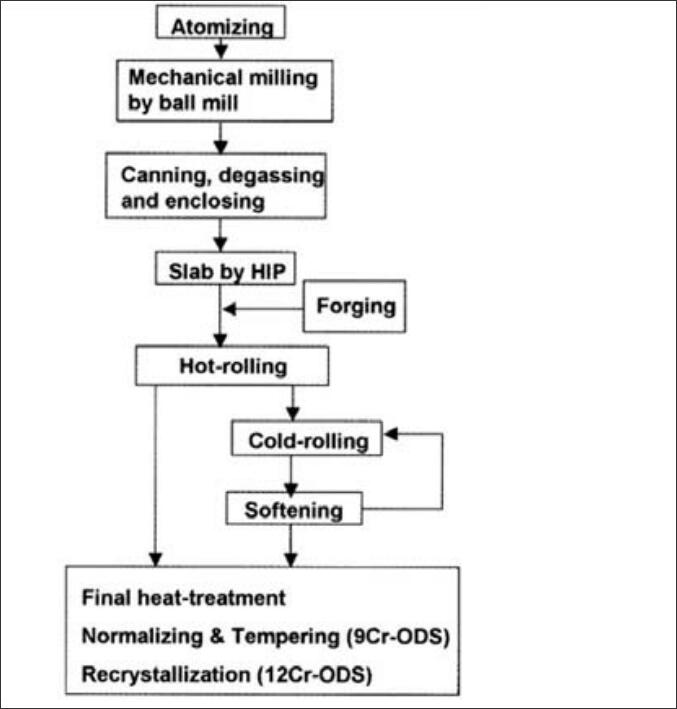

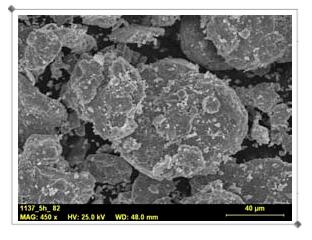

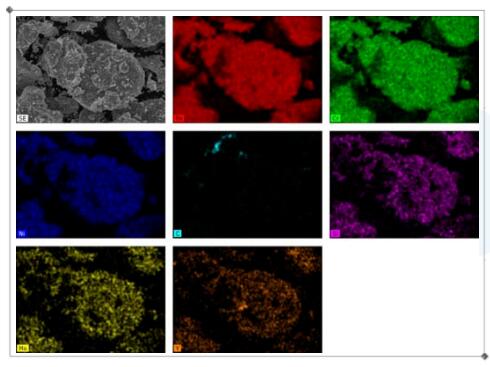

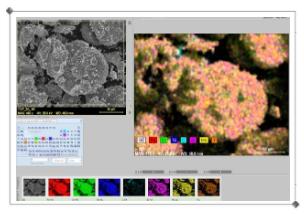

铁素体/马氏体钢(FMS)是先进快堆包层/导管材料以及核聚变演示工厂第一壁和包层结构材料的主要候选材料,因为它们在抗辐射高达200dpa的高中子剂量方面是有优势的。然而,由于高温下的拉伸和蠕变强度较差,它们的利用率限制在600℃左右。为了获得更高的设备运行温度以提高热效率,人们通过控制合金元素和在FMS中使用稳定的碳化物沉淀进行热处理来改善高温性能,特别是在发电工业中的应用。氧化物分散强化(ODS)FMS是一种未来很有利用价值的材料,由于在铁素体/马氏体基体中添加了极为热稳定的氧化物颗粒分散,具有在高温下使用的潜力(图1)。 图1.粉末冶金和机械加工技术原理图 ODS FMS的发展主要集中在快堆燃料包层应用和聚变堆材料应用等领域。日本核循环发展研究所(JNC)对ODS FMS进行了领先的技术开发,特别强调燃料包层在快堆中的应用。这项技术的研究被认为是扩展性能降低活化铁素体钢作为一个系统适用于聚变结构材料。作为先进快堆的一种未来有很大利用价值的包层材料,ODS-FMS的研究和开发工作自1987年开始在JNC进行。与制造供应商合作进行了有关机械研磨(MM)工艺优化以及合金元素对高温机械强度影响的基础研究。 基于这些研究的结果,1990年曾对薄壁覆层的热挤压和热轧工艺进行了试验研究。试验结果表明,与纵向单轴方向相比,复合材料在双轴向环向蠕变断裂强度降低,即强度各向异性,且环向延性明显降低。根据与九州大学Yoshinaga团队合作的基础研究,制造的ODS覆层的这些出乎意料的机械性能归因于平行于轧制方向的极细长的晶粒之间的晶界滑动。 为了获得等轴均匀的晶粒,到1994年为止,利用挤压棒材试验探索了两种方法:马氏体9Cr-ODS钢(特别是针对抗辐射合金)的a-c相变和铁素体12Cr-ODS钢(针对耐腐蚀合金)的另一侧再结晶处理。 从1995年到2000年:已经有了广泛的技术突破用于制造薄壁覆层,以防止中间制造过程中的裂纹萌生,并在相变和再结晶处理的基础上确保具有优异内部蠕变强度和均匀晶粒形貌的延性。 必须建立厚板和大直径ODS钢管的生产工艺,以便将其应用于未来的融合第一壁和包层系统的大截面。 图2显示了fusion first wall应用的建议面板生产工艺。用机械球磨的粉末经热静压(HIP)加工出板坯,然后用热轧直接生产出大尺寸的板材。热轧工艺在生产过程中是必要的,因为热静压产品产生均匀的结构,但其冲击性能比上面所述退化。 图2.提出了骤变第一壁板的生产工艺 作为另一种可选的加工方法:反复进行冷轧和随后的热处理,以使最终板具有约2 m x 2 m的尺寸和所需的厚度,并具有足够的尺寸精度。马氏体9Cr-ODS钢的炉冷软化和铁素体12Cr-ODS钢的再结晶退火是冷轧硬化板软化的必然选择。通过热轧直接生产最终形状在某些情况下是适用的。在最后阶段,需要进行等轴晶的热处理:9Cr-ODS钢进行a-c相变,12Cr-ODS钢进行再结晶处理。在钢铁行业中,能够进行生产加工的大型设备已经存在。 ODS钢的有效分散将通过采用高能球磨工艺实现,即研磨机研磨(图3)。本文提出了采用机械力化学法对陶瓷微粒进行干法和湿法涂覆的方法。多功能研磨机(本公司备有)可在干燥或潮湿条件下工作。 在我们的模型实验中,对于一些粉末混合物,使用高能球磨机(UnionProcess,01-HD/HDDM)。由于陶瓷(氮化硅、氧化锆)零件(缸、棒、球)如图3所示,该设备允许更高的转速和无污染的混合过程。 根据我们以前的观察,高能搅拌球磨机比传统行星式球磨机有更多的优点。在湿法工艺中,与行星磨500 rpm相比,研磨机的转速可能更高,达到4000 rpm。采用DELTA研磨盘拌以及0.1-0.2mm的小磨介确保IPs在涂层溶液中的高效分散。在接下来的干燥过程中也可能涉及机械合金化过程。 ODS样品是用干压机(7吨)制备(图4)。 热等静压工艺(图5)提供了一种用不同粉末材料制造结构部件的方法。在金属间化合物领域,生产成形零件是一种常见的技术。这个过程是基于在一个容器中填充粉末混合物。在大多数情况下,用铁罐作为隔层。在加工之前,将容器抽真空至高真空并升高温度,以除去材料粉末中的空气和水分。 密封容器后,将其置于热等静压炉内。炉内施加高惰性气体压力,压力高达2000巴。等静压和高温是粉末在钢容器中压实的原因。与高压技术类似,在这一过程中可以使用原始粉末或预合金粉末。由于热等静压法是在高达1800℃的温度下进行的,应用这种技术可以获得接近理论密度的非常好的密度。 SPS使得在较低的温度下制备完全致密的复合材料成为可能。它还提供了一种宝贵的方法,修改动力学的致密化,反应和晶粒生长,涉及到整个烧结周期。SPS已成功地应用于各种陶瓷(氧化物、氮化物、碳化物和复合材料)。SPS方法与传统的热压工艺相当,前者将粉末装入模具中,然后在烧结过程中施加单轴压力。然而,与使用外部热源不同,通常几千安培(和几伏)的电流可以通过石墨模具、样品或两者。沿模具传导它基本上代表电阻加热,即模具也可作为热源。通过样品的传导可能在粉末颗粒之间产生击穿、电弧、火花或等离子体,从而导致快速致密化过程。利用SPS方法可以在几分钟内实现样品的致密化,而无需大量的晶粒生长过程。在MTA-MFA中将开发一种快速烧结装置。 采用扫描电镜对起始奥氏体粉末进行了结构表征(图6)。 图6.奥氏体起始粉末的SEM图像 下图(图7-9)显示了在600 RPM下干磨5小时制备的含有1%的Y2O3的奥氏体样品的结构分析。 纳米结构钢可以通过两种不同的方法实现。有一种众所周知的“自上而下”方法,其中考虑到晶粒尺寸,工艺步骤,如严重塑性变形(SPD)是从上到下的发展。另一种“自下而上”的方法是从单个元素开始,从下到上开发产品。后一种方法被认为是纳米技术的主要途径。本文综述了“自下而上”的纳米结构钢制备和检验方法。粉末冶金的其他步骤,如高效纳米研磨、压制和烧结,被用于制备纳米结构钢。在此基础上研制的高能球磨机是粉末冶金工艺的第一步,在保证颗粒具有纳米结构的同时,又保证了氧化物颗粒的良好分散。

图3.本研究中使用的研磨机

图4.冲压工具

图5.热等静压(HIP)

图7.奥氏体试样的SEM图像

图8.奥氏体样品元素组成图

图9.奥氏体样品中所有元素的图谱

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号