复纳科学仪器(上海)有限公司

金牌会员

金牌会员 已认证

已认证

复纳科学仪器(上海)有限公司

金牌会员

金牌会员 已认证

已认证

引言

粉末技术经过多年的发展,已经形成多样化的制备及加工技术。其中,表面包覆技术作为提升粉末物理化学性能的重要手段,长期以来一直缺乏有效的精密手段。与传统的表面改性不同,PALD 是真正可以实现原子级/分子层级控制精度的粉末涂层技术,并保持良好的共形性。

Part 01.

ALD 以及 PALD 技术

原子层沉积(ALD)技术基于自限制性的化学半反应,是将被沉积物质以单原子膜的形式一层一层的镀在物体表面的薄膜技术。与常规的化学气相沉积不同,原子层沉积将完整的化学反应分解成多个半反应,从而实现单原子层级别的薄膜控制精度。

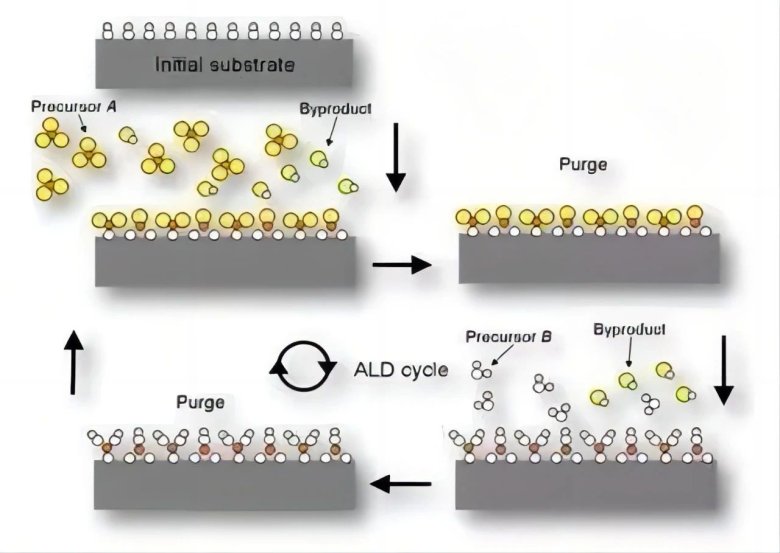

由于基底表面存在类似羟基这样的活性位点,因此前驱体可以形成单层的饱和化学吸附,从而实现自限制性反应。而在经过单个周期反应后,新的位点暴露出来,可以进行下一个周期的反应。

ALD 技术反应原理

如图所示,原子层沉积过程由A、B两个半反应分四个基元步骤进行:1)前驱体A脉冲吸附反应;2)惰气吹扫多余的反应物及副产物;3)前驱体B脉冲吸附反应;4)惰气吹扫多余的反应物及副产物,然后依次循环从而实现薄膜在衬底表面逐层生长。

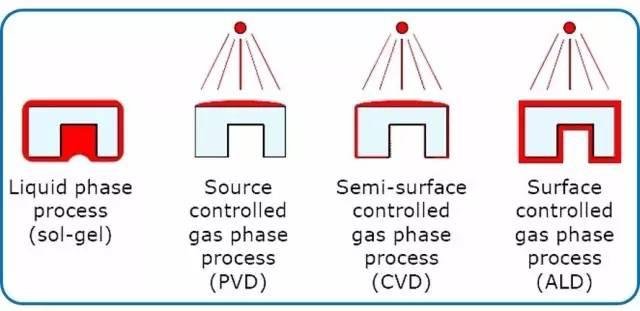

通过溶胶-凝胶、PVD、CVD 和 ALD 方法

在复杂表面上沉积薄膜的示意图

ALD 反应的特点决定了:

1 反应具有自限制性,因此每个周期理论上最多只有一层目标涂层形成。

2 ALD反应具有较好的绕镀性,可以实现其他方法无法达到的保形,均匀的涂层。

3 厚度可控,通过控制反应的周期,从而实现原子层级的厚度控制。

利用原子层沉积方法在粉末表面构筑涂层的方式被称为 —— 粉末 / 颗粒原子层沉积(PALD)。使用该法可以制备金属单质,金属氧化物,氮化物,硫化物,磷酸盐,多元化合物以及有机聚合物等涂层。PALD 是真正可以实现原子级/分子层级控制精度的粉末涂层技术,并保持良好的共形性。

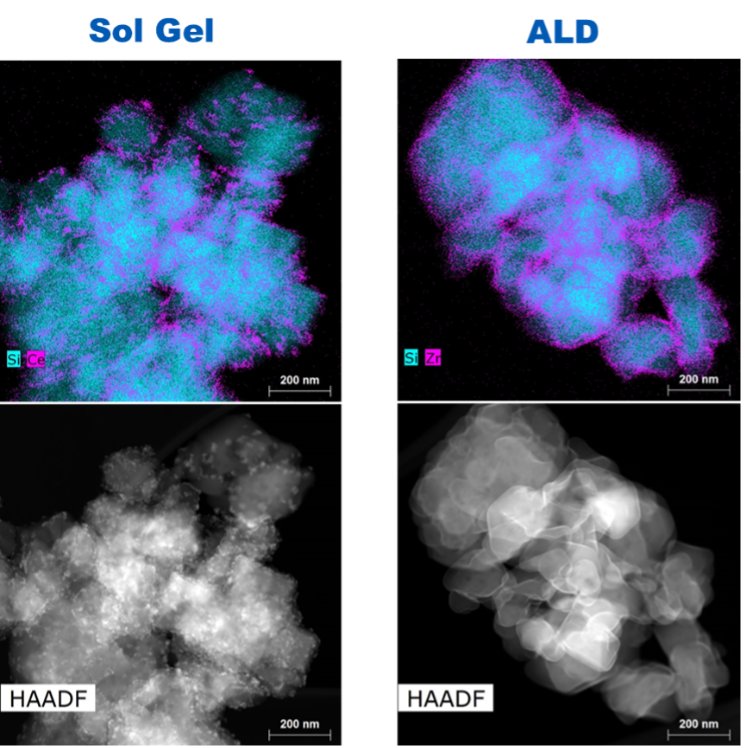

PALD 技术制备的薄膜更均匀

(左:溶胶凝胶法;右:ALD)

Part 02.

为什么用 PALD 技术处理粉末样品?

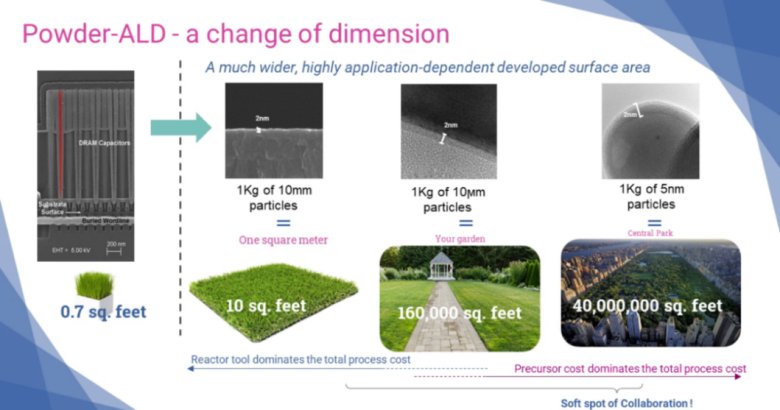

1 高比表面积带来的沉积效率问题

与同质量或体积的平面样品相比,粉末材料的比表面积会高出几个数量级。想要实现粉末表面的全覆盖,ALD 反应的时间会更长,单周期反应时间会从分钟到小时不等。更长的反应时间决定了更大量的前驱体消耗(单周期多次加药)以及对反应物及产物的在线监测。

而平面 ALD 设备的腔室尽可能设计的小,同时由于半导体 ALD 工艺较快的反应周期,一般会选择测试镀层厚度或质量的变化,而不会监测反应物和产物的变化,但这并不适用于粉末样品。粉末 ALD 设备会考虑到大批量单次加药的需求,并利用在线质谱实时监测反应过程中前驱体以及产物的变化,从而判断涂层生长的状况。

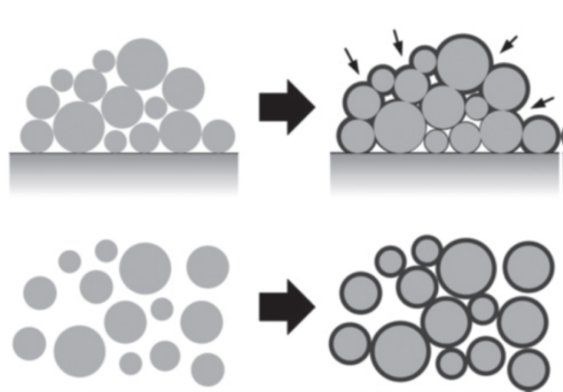

2 粉末易团聚,传统方法很难实现均匀的涂层包覆

粉末材料颗粒间的范德华力和颗粒表面水分引起的液桥力均会造成严重的团聚,影响粉末分散性,对包覆造成不良影响。此外前驱体的注入方向如不能穿过粉末床层,则前驱体与粉末无法充分接触,反应不充分。因此所有的粉末表面改性方法都需要考虑如何使粉末分散并与反应物充分接触。粉末 ALD 设备会采用诸如:流化,旋转,振动等手段辅助粉末在 ALD 反应的过程中持续保持分散状态。

不进行粉末分散很难得到均匀的粉末表面涂层

Part 03.

PALD 技术的应用

Forge Nano 经过多年研发,已经开发出低成本的规模化粉末原子层沉积包覆技术,目前已广泛应用于锂电、催化、金属、制药等领域。

锂电电极材料包覆

电池⼯作时,内部产⽣的有害反应如过渡⾦属溶解、锂损失和固体电解质膜(SEI)过度生⻓,会导致电池性能下降,甚⾄带来安全隐患。

原⼦层沉积(ALD)⼯艺可应⽤于多种正负极粉末材料、固态电解质和隔膜等,具有提高电池性能、延⻓电池周期寿命、减少⽓体⽣成、减缓锂不可逆损耗和⾼电压、⼯作稳定性等优势。(相关内容推荐:高通量粉末原子层沉积技术开发高性能锂离子电池)

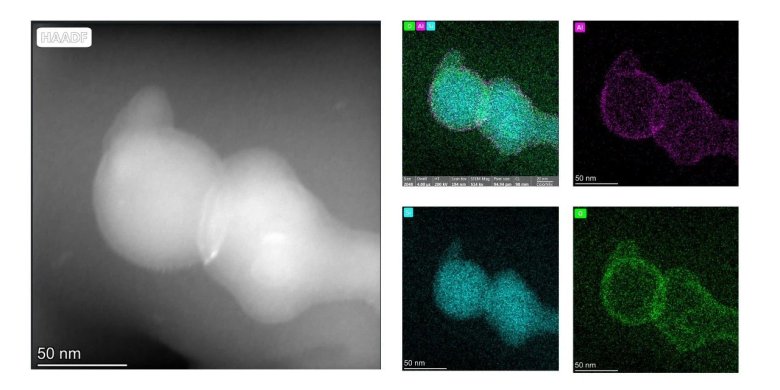

Forge Nano PALD 技术在硅负极材料表面包覆均匀氧化铝涂层

提升催化剂性能

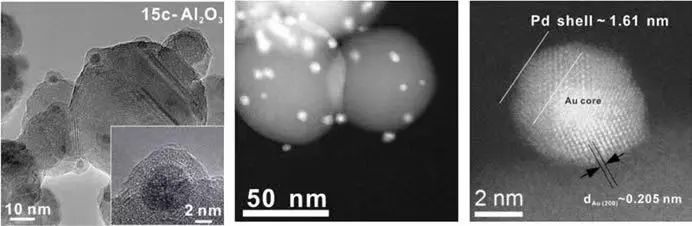

通过 PALD 技术,可以实现催化剂粉末材料表⾯的涂层或活性位点制备。⽆论是在化⼯品催化或典型的制氢 / 燃料电池中以及纳⽶级催化剂存在烧结或者浸出问题,使⽤ ALD 技术都可以在典型的如 Pd / Al2O3 催化剂表⾯构筑涂层,可避免催化剂的烧结与浸出,从⽽使实现稳定的芳烃氢化反应。

PALD 的几个常见应用场景:全包覆钝化,活性组分,催化剂壳层

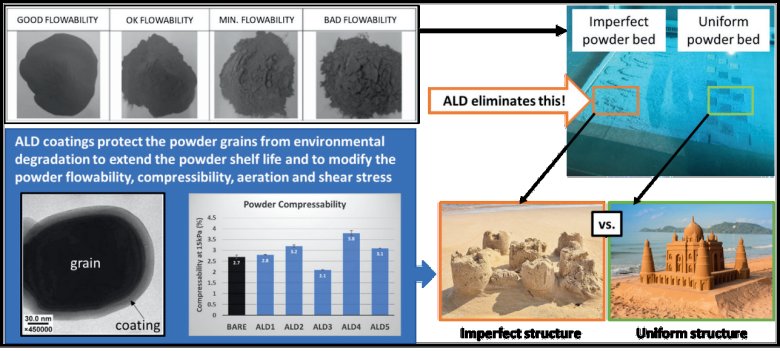

金属粉末

金属粉末在包括粉末冶金,光伏,MLCC 浆料等领域都有较多应用。原⼦层沉积技术为 ⾦属/陶瓷粉末原料提供了多种改进⽅案:粉末流动性、防潮/抗氧化性、烧结改善界⾯、减少夹杂物。(阅读推荐:原子层沉积在增材制造——3D 金属打印中的应用)

PALD 技术改善3D打印粉末性能

制药粉末包覆

制药⾏业依赖于对活性药物成分 (API) 以及各种辅药在内的药物粉末进⾏加⼯。药物粉末被加⼯成㬵囊,⽚剂、丸剂、吸⼊剂或眼科治疗剂(滴眼液)。由于药粉多为有机固体,其流动性、润湿性、压实性和分散性较差,精确剂量的药粉制造⼯艺既昂贵⼜耗时。通过 PALD 技术可以改善粉末的流动性、压实性和颗粒分散性。

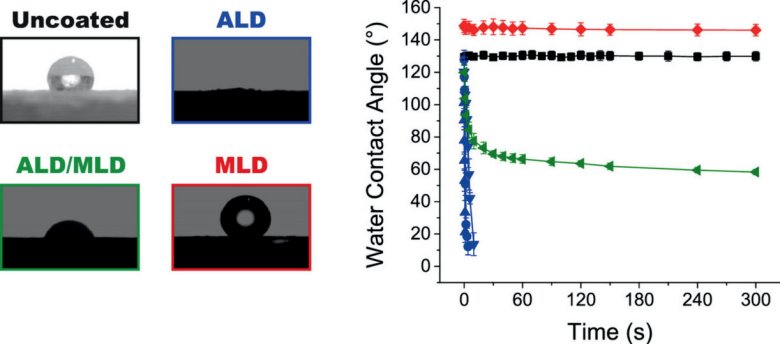

PALD 及 分子层沉积(MLD) 技术对于药物润湿性的改善

Part 04.

PALD 技术的实现方法

Forge Nano 目前已开发出成熟的商业化 PALD 技术, 其采用大批次处理的流化床系统进行粉末包覆的研究,并搭建了多种 PALD 系统。

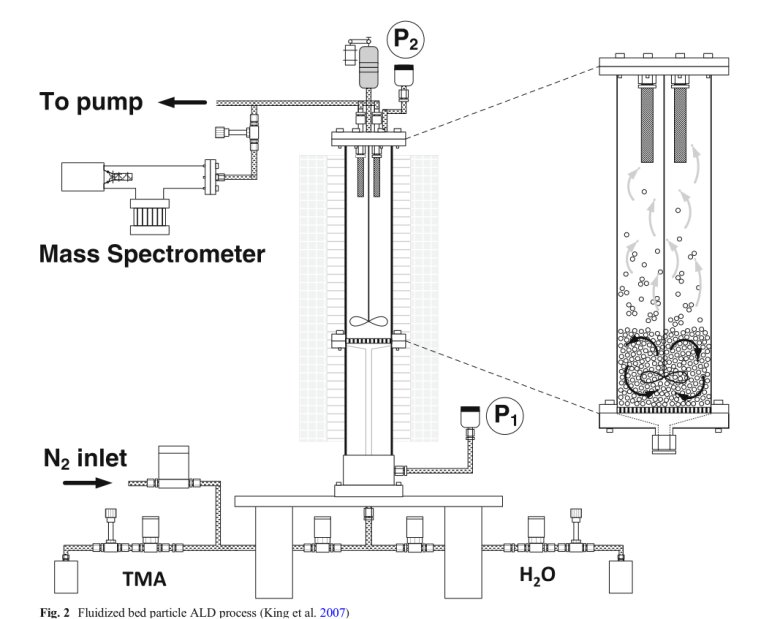

流化床系统

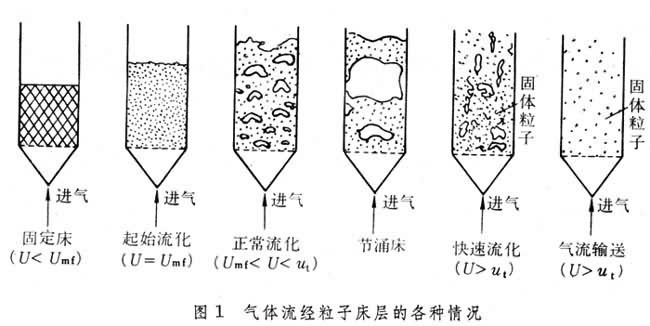

在流体作用下呈现流(态)化的固体粒子层称为流化床。流化床方案是较为理想的一种分散方式,流化是将颗粒悬浮在移动的流体中,使其表现为类液体状态的一种方法。通过气流的作用在粉未床层上下形成压力差 ΔP,粉末在重力与压力的双重作用下实现动态平衡。流化会促进颗粒与颗粒之间打开缝隙,从而有利于前驱体与每一个颗粒充分接触。

流化床 PALD 包覆系统

Forge Nano 流化床系统

随流体速度的不同,床层可具有不同的流化特性。如流速过低,则床层固定不动,流体仅从颗粒间空隙流过,压降 Δp 随流速而增加。如流速增大到使压降和单位横截面上的床层重量相等,固体颗粒便开始浮动,床层呈现流动性,这种状态称为最小流化或起始流化。这时按空床横截面计算的流速称为起始流化速度或最小流化速度 Umf。流速再增大,床层将随流速的增大而继续膨胀,出现压降稳定、流动性能良好的稳定操作区,称为正常流化。如流速继续增大,则床层湍动加剧,床面渐难辨认。当流速达到它对单个固体颗粒的曳力同颗粒的浮重相等时,颗粒便开始被气流带出。这时的空床流速称为终端速度或带出速度 ut,Umf 和 ut 值决定于颗粒和流体的性质,它们是一般鼓泡流化床操作的上、下限。

01 流化床技术的优势

1 相对较好的粉末分散效果,保证了包覆的均匀性,避免涂层厚度不均匀的问题

2 对于部分难挥发的低蒸汽压前驱体,氮气辅助输送可以促进传输效率

3 更好的传质与传热效率,前驱体利用率较高,加快反应效率

ALD 前驱体的表面吸附是一个快速的过程,其速率是由前驱体分子找到并与表面成核位置反应的概率决定的。由于气体扩散路径的增加,对于软团聚或黏合程度较高的粉末,这一过程将比平面 ALD 需要更长的时间。

高颗粒循环频率的流化床系统可以促进颗粒碰撞,避免未反应的前驱体分子逃逸。气固流化由于其较高的物理混合率和床层翻转频率从而具有较高的接触效率。快速的混合还有助于创造一个对流涡旋,以保持等温的条件,防止局部过热。

02 Forge Nano 流化床 PALD 系统

Prometheus 系列非常适合对毫克到千克级粉末进行精密的纳米包覆。系统最多可容纳8 种前驱体,包括高蒸汽压输送和鼓泡低蒸汽压输送系统,可轻松处理气体、液体和固体前驱体配方。这款新颖的 ALD 研发工具配有多种流化手段,可确保颗粒充分流化以形成均匀的涂层。具备以下特点:

1 运行可靠:适配工业化设计,稳定产出高质量样品

2 业内唯一流化床方案:保障粉末包覆的均匀性

3 模块化升级定制:2-8 路前驱体通道可选

4 超高批次粉末处理量:批次公斤级粉末处理能力

5 工艺监测:配备在线质谱仪,保障工艺可控性

6 工业化方案升级:提供实验室成果到生产级的解决方案

Forge Nano 是全球唯一可提供从原子层沉积粉末包覆(PALD)研发到工业规模化生产“端到端”服务的美国公司,致力于为全球各大电池材料生产商提供最先进的粉末包覆技术设备服务。自成立以来,包括:大众汽车,LG 化学,三井金属,SBI 集团等先后投资,已成为该领域的独角兽企业。

如果您想了解更多关于 Forge Nano 产品的详细信息与应用案例,欢迎随时联系我们,垂询电话:400 857 8882。

相关产品

更多

相关文章

更多

技术文章

2024-12-25技术文章

2024-12-18技术文章

2024-12-13技术文章

2024-12-09

虚拟号将在 秒后失效

使用微信扫码拨号