认 证:工商信息已核实

访问量:248691

法国NANOE公司 2023-04-21 点击3596次

等离子刻蚀技术是在涂胶的晶圆上高效地复制掩膜图形,通过化学和物理过程选择性地从晶圆表面去除不需要的材料的一个重要工艺过程,是现代集成电路制造领域不可缺少的工艺步骤。

刻蚀机,来源:中微半导体

随着集成电路技术的高速发展,等离子体刻蚀技术逐渐成为纳米量级的集成电路制造和微纳制造工艺中广泛应用的刻蚀技术。随着刻蚀气体中含氟等离子体能量的提高,高能含氟等离子体会侵蚀腔体和腔体内部件,缩短部件的使用寿命;同时腐蚀过程中会生成难挥发的氟化物沉积在晶圆表面,同时也增加了晶圆的污染。因此,刻蚀机腔体和腔体内部件材料的耐等离子体刻蚀性能变得至关重要。

刻蚀腔体,来源:京瓷

1刻蚀机腔体及部件对材料有如下要求

大量地实践经验表明:在晶圆Si片的刻蚀过程中,由于需在高密度、高能量的等离子体轰击环境中,一般对刻蚀机腔体及部件材料提出了如下要求。

(1)腔体材料的晶粒尺寸小,缺陷低。当大尺寸颗粒和缺陷沉积到晶圆上,这对芯片来说是致命的,很大程度上降低了芯片的产率;

(2)腔体材料表面应避免金属污染,若腔室材料内含金属Na、K、Fe、Ni、Gr、Cu及其他颗粒时,当其沉积到Si片上同样会污染芯片;

(3)与卤素反应较慢,晶圆的刻蚀通常采用卤素气体或者惰性气体进行等离子体轰击,如Cl2、N2、C2H4、O2、BCl3、F、HBr、HCl等,因此腔室材料应尽量避免与气体发生反应或者反应速率很慢;

(4)在射频能量耦合的条件下,仍具有优异的、可重复的介电性能;

(5)为了减少腐蚀速率以及减弱等离子对腔室材料的轰击,应尽可能保证腔室材料无孔隙或孔隙度极低;

(6)晶圆的刻蚀过程需要反复利用化学试剂清洗,因此要求腔体材料具备优异地抗化学腐蚀性能;

(7)生产、加工成本低;

(8)使用寿命长等。

2氧化钇陶瓷—半导体刻蚀设备的关键材料

陶瓷材料具有较好的耐腐蚀性能,因此,在半导体工业中,多种陶瓷材料已经成为晶圆加工设备的耐等离子体刻蚀材料。其中,氧化钇(Y2O3)属于立方晶系,其熔点为2430℃,电绝缘性良好,透光性好。许多研究表明,Y2O3陶瓷涂层的耐等离子刻蚀性能要优于Al2O3涂层。

氧化钇喷涂刻蚀腔体及模组件

Y2O3作为耐刻蚀材料的优点如下:

(1)由于AlF3的消除,Y2O3造成的表面颗粒和缺陷污染减少。

(2)材料中的过渡金属含量低,降低了金属污染的风险。

(3)Y2O3具有更加优异的介电性能,并且越厚的Y2O3陶瓷涂层,其抵抗介质击穿能力越强。

(4)作为耐等离子腔体材料,在等离子体中腐蚀速率较低。

目前,氧化钇陶瓷在刻蚀机中主要应用场景为腔体与窗视镜。

在腔体中,除了做成整个腔体,考虑到价格因素,往往会在其它陶瓷基体上喷涂Y2O3涂层来达到目的。

刻蚀机上的窗视镜材料要求透光率高,开始采用的是石英玻璃材料,但容易被腐蚀得模糊不清,之后被Al2O3材料替代。但是随着含氟等离子体的应用,Al2O3的耐腐蚀性能也逐渐满足不了批量生产的需求,因为Al2O3中的Al与氟离子反应会生成Al–F化合物,然后沉积结晶形成颗粒杂质,容易污染晶圆。Y2O3透明陶瓷在含氟等离子体中表现出非常好的耐腐蚀性能得到了极大的关注。

虽然Y2O3陶瓷有极好的耐等离子体刻蚀性能,但由于较差的压实性和烧结能力,机械强度低,加工难度大,其实用性受到限制。此外,Y2O3作为稀土材料,除了难烧结外,价格较贵,单纯用Y2O3来制备半导体生产中的耐腐蚀器件,生产成本高。因此,氧化钇作为耐刻蚀材料有时会受到一定的限制。

有科研工作者通过对Y2O3陶瓷的研究发现,当加入一定量的氧化铝,会形成一种新的氧化钇基复合材料,即钇铝石榴石。与纯Y2O3陶瓷相比,氧化钇基复合陶瓷具有耐等离子腐蚀性好、力学性能更高、制造成本低等特点。

此外,除了与氧化铝复合之外,氧化钇稳定氧化锆陶瓷也成为了耐刻蚀材料的一大研究方向。

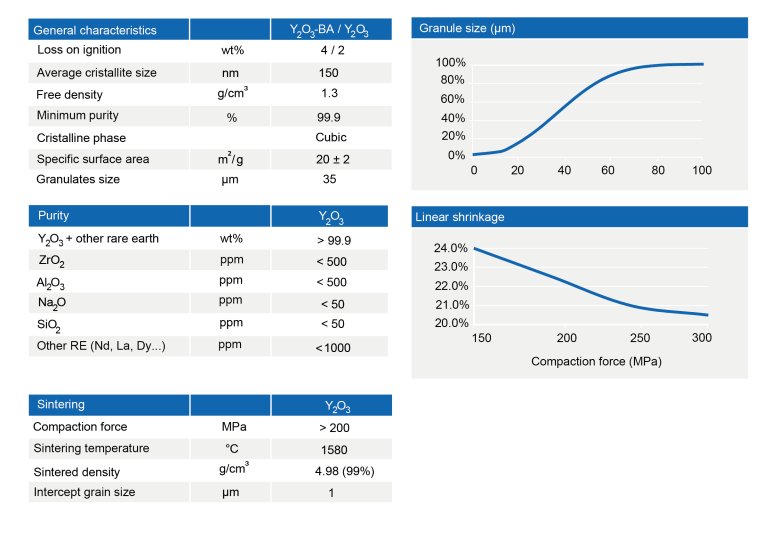

Nanoe公司坐落于法国巴黎,拥有十多年的原材料制造经验,专注于先进陶瓷材料的研发和制造,旗下产品有:纳米陶瓷粉体和Zetamix 3D打印设备以及陶瓷/金属线束。纳米陶瓷粉体以高性能著称,是全球ZTA氧化锆增韧氧化铝合成材料的行业领导者,粉体可用于半导体、电子,耐磨件、生物医疗、流体处理等领域。其他纳米陶瓷粉体:ATZ,氧化铝,氧化锆,氧化钇等

除了等离子刻蚀产品,Nanoe还提供氧化铝、多晶红宝石、氧化锆等粉体材料,另外凭借在原材料制造方面的专业实力,其在2018年推出Zetamix品牌,这是首个适用FDM技术的3D打印陶瓷线材品牌。