元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

前 言

近年来,随着新能源行业的不断发展,新技术也不断被推出,包括46系列大圆柱全极耳电池、半固态/固态电池等等,其中干法电极在降低电池成本,提升电池性能上有着湿法工艺无可比拟的优势,被认为是半固态、全固态和46系列大圆柱电池的理想工艺。

在现有锂电池制造过程中,制备极片环节主要是采用湿法工艺,就是将活性物、导电剂、粘接剂按比例混合在溶剂中,并通过涂布机按要求涂覆在集流体表面后烘干并辊压。在传统湿法工艺中特别是生产正极极片时,需要使用到NMP(N-甲基吡咯烷酮)溶剂,该溶剂有毒,对环境不友好,需要对其进行回收,消耗大量的能量,其中涂布干燥及溶剂回收环节,分别占设备、人工、厂房成本和能源成本的22.76%和53.99%。此外,湿法工艺制备的极片会因为粘结剂和导电剂通过毛细作用扩散到电极表面附近并形成团聚,而活性材料会沉淀从而导致电极分层,损害电极中导电网络的构建,并降低活性材料和集流体之间的结合强度[1]。湿法涂布技术制造的电极存在裂纹、分层和柔韧性差等问题[2],尤其是在制备厚电极时,这些问题会被放大。因此,电极厚度受到湿法涂布技术的极大限制。

相比于传统的湿法工艺,干法工艺则不需要溶剂,直接将电极材料粉末压到金属集流体上形成电极。与湿法相比,干法电极制造技术不需要大量的工厂占地面积来干燥溶剂,极大地降低了工厂所需的资本、人力支出,同时对环境更加友好,且更适配大规模生产。干法电极技术电极各组分的混和过程中不会使用溶剂,因此在干混过程中,由于混合器和颗粒的剪切和摩擦,电极材料的不同成分可以均匀分布,并且由于干混过程中不存在浆料,所以不再存在因溶剂蒸发引起的电极分层。干膜技术也可以轻松控制电极厚度和厚电极的均匀性,不会产生裂纹,在制备厚电极方面具有独特的优势[3]。

目前比较成熟的干法制膜工艺有两种:粘接剂原纤化法[2]和静电喷涂法[4]。粘接剂原纤化法是将活性物质粉末与导电剂混合后加入PTFE粘接剂,然后对干混合物施加外部的高剪切力,使PTFE原纤化后粘合电极膜粉末,最终挤压混合物形成自支撑膜。静电喷涂法是用高压气体将预混活性物质、导电剂以及粘接剂颗粒,在静电喷枪的作用下使粉末带负电荷并喷至带有正电荷的金属箔集流体上,然后对载有粘接剂的集流体进行热压,粘接剂融化后会粘连其他粉末并被挤压成自支撑膜。静电喷涂法在后续的可加工性、粘连稳固性、电极柔韧和耐久上表现不如粘接剂原纤化法,所以目前粘接剂原纤化是干法电极的主流生产工艺。

原纤化制膜是极片辊压的前段环节,主流的原纤化制膜机器有:1)气流粉碎机;2)螺杆挤出机;3)开炼机。其中气流粉碎机效率最高,螺杆挤出机良率最高。粘结剂原纤化就是将混合均匀的粉末与特殊粘合剂添混合和剪切之后,形成团聚物的过程。剪切力使粘结剂变成原纤维,原纤维在混合过程中相互连接形成网络将电极粉末固定在一起。这个过程受机器/生产参数的影响,不同生产过程对电池性能有很大影响。如果粘合剂没有充分原纤化,可能会导致无法形成薄膜或由于粘合剂团聚而增加电极膜的阻抗。对于气流磨,进料速度、研磨压力和气体压力等都会影响电极膜的抗拉强度和阻抗。根据实验数据表明,原纤化干膜的阻抗随着进料速度和气流注射压力的降低而增加,随着研磨压力的增加而降低。与此同时,电极膜阻抗会伴随辊压的力度增加而降低。所以原纤化程度不同和辊压压力都会对极片的阻抗造成影响,最终影响电池的电性能。

本文主要使用元能科技(厦门)有限公司的粉末电阻率&压实密度仪(PRCD3100,IEST)评测了不同原纤化程度的正负极粉料,极片电阻仪(BER2500,IEST)对比评测了负极不同辊压压力制备的干法极片的极片电阻的一致性和正负极片在不同压力下的电阻率的变化,该方法可以帮助研发人员对比不同材料、不同工艺的制备的干法粉料和极片电阻,从而改善和提升干法工艺。

1. 测试条件

1.1 测试设备:

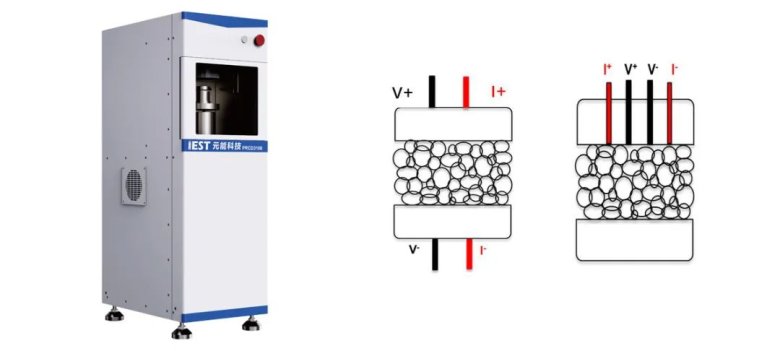

图1为元能科技自主研发的粉末电阻率&压实密度仪(PRCD3100,IEST),该设备可以在对粉末样品施加不同压力(最高可达5T)的同时,同步采集粉末样品的电阻率、电导率、压实密度等参数,协助科研人员研究不同压力对粉末样品电性能与力学性能的影响。

图2为元能科技自主研发的极片电阻仪(BER2500,IEST),电极试样直径14mm,可施加压强范围5~60MPa;可同步采集极片的电阻、电阻率、电导率、压实密度等参数,设备如图2(a)和2(b)所示。

图2.(a)BER2500外观图;(b)BER2500结构图

1.2 实验流程:

干法电极工艺实验步骤说明:将活性颗粒,导电剂和PTFE粘结剂按照95:3:2质量比在V型混合机内进行充分的混合,然后将混合均匀的粉料在气流粉碎机中进行纤维化,采用不同的进料速率使混合粉末形成不同的纤维化程度,纤维化后再将负极混合粉末在不同压力下辊压制成支撑自支撑膜。

(1)干法粉料电阻测试

①准备正、负极各两组混合均匀的粉料,命名为正-1、正-2和负-1、负-2,将这两组粉料以不同的进料速度投入气流粉碎机中进行纤维化,制备成干法电极粉料,其中进料速度为正1>正2,负1>负2。

②在压强6~350MPa的范围内,以20MPa为步进间隔,保压10s,阶梯步进式地对干法粉料进行施压,并利用PRCD3100自带的四探针电阻测试模块与厚度测试模块,实时记录不同压力下的电阻率与厚度变化,从而获得正负极干法粉料的电阻率&压实密度随压力的变化情况。

(2)干法极片电阻测试

①准备不同辊压压力制备的负极干法极片,进行单点测试,负极片各命名为负极片-1 和负极片-2;准备一组稳定生产工艺的正负极片,进行变压测试。

②单点测试:在MRMS软件上设置测试参数,选择单点测试模式,压强选择5MPa、保压15s,每张极片采样6个数据,软件自动读取极片厚度、电阻、电阻率、电导率等数据。

③变压测试:在MRMS软件上设置测试参数,选择变压测试模式,压强下限选择5MPa,压强上限选择60MPa,步进压强5MPa,保压15s,在每张极片选取1个点进行测试,软件自动读取极片厚度、电阻、电阻率、电导率等数据。

2. 数据分析

2.1 干法粉料电阻率分析:

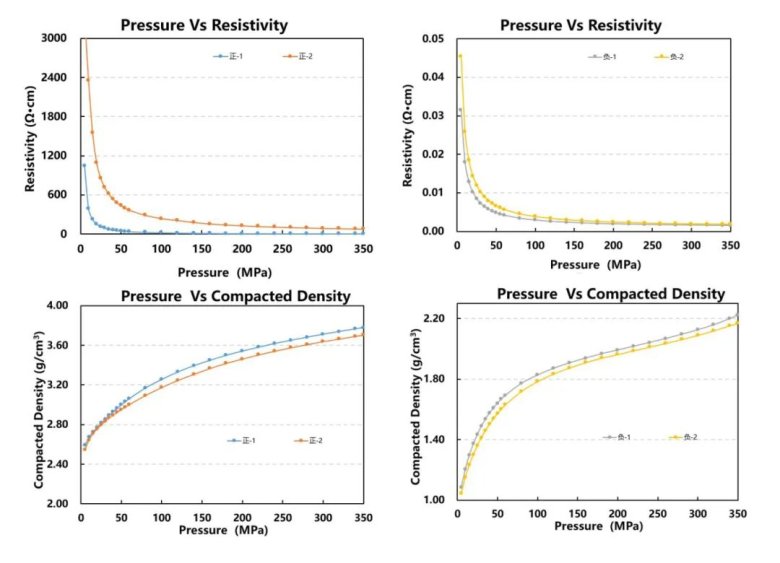

图3.正负极干法粉料的电阻率和压实密度测试结果对比

图3展示了正、负极的不同进料速率制备的干法粉料的电阻率和压实密度测试结果,其中正负极粉料的进料速度为正1>正2,负1>负2。从测试结果可以看出,进料速度越快,所制备的粉料的电子电阻率越小,压实密度也会略高一些,主要原因是随着进料速度的增加,粘结剂PTFE的原纤化的程度也会越高,纤维化过程中,在开始阶段,微米的活性颗粒嵌入到100-200微米的原始PTFE颗粒中,随着混合物进一步经历混合和剪切,活性颗粒间相互移动并分离,这一过程中拉出了首批较大的PTFE初级原纤维,直径可达数微米,并且这些原纤维能够伸展出很长的长度,在剪切混合过程的持续作用下,新形成的原始原纤维开始与不断移动的NMC颗粒发生相互作用,并成功附着于颗粒上。这些原始原纤维进一步拉伸或展开,形成了更细小的次级原纤维。粘结剂纤维化程度越大,形成纳米纤维包裹活性颗粒,活性物质与导电剂和粘结剂的接触就越充分,更有益形成导电网络,表现出来的电子电阻就更小,而且充分原纤化可以使活性材料接触更为紧密,表现出压实密度更大一些。

2.2 干法极片电阻率分析:

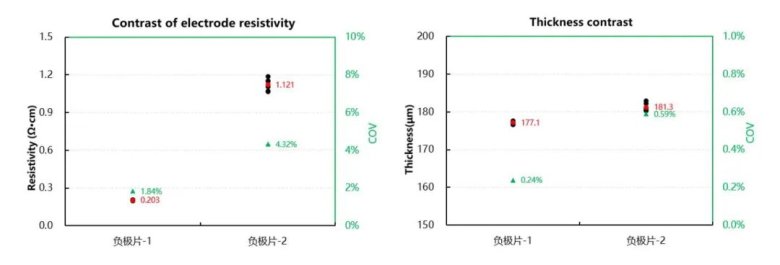

图4.负极干法极片的电阻率和厚度测试结果对比

图4展示了不同辊压压力下的干法负极片的电阻率和厚度测试结果,其中辊压压力负极片1>负极片2。随着辊压压力的增加,极片的厚度减小,压实密度增加,极片的整体电阻率有明显降低,说明在高辊压压力下,活性物质之间的接触更为紧密,更容易形成完整的导电网络,有助于提高极片的导电性能,而且负极片-1COV<负极片-2COV,说明在高辊压压力可以提高干法极片电阻的一致性。

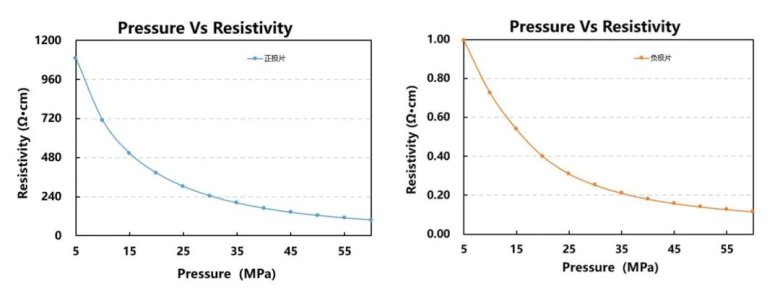

图5.正负极干法极片的变压测试结果对比

图5展示了正负极干法极片的变压测试结果。从测试结果可以看出,极片的电阻率随着测试压力的增加而减小,可以间接模拟极片在不同辊压压力下的电阻率的变化情况,通过这种测试方法,可以帮助研发人员更快寻找比较适合该款材料的压实密度,节省研发测试时间。

3. 总结

本文使用元能科技(厦门)有限公司研发的粉末电阻率&压实密度仪(PRCD3100,IEST)和极片电阻仪(BER2500,IEST)对不同进料速度制备的干法粉料和不同辊压压力制备的干法极片进行电阻率的测试,可以总结得到在粘结剂PTFE原纤化工艺中,随着进料速度的增加,可以有效降低所制备出的干法粉料的电阻率,这可能与PTFE的原纤化程度增加有关,原纤化程度越高,粉末颗粒更容易相互缠绕以固定粉末颗粒,可以形成有效的物理交联网络;在辊压段,随着辊压压力的增加,所制备的极片电阻率也有所下降,说明在高辊压压力下,可以提高电极片的附着力和成膜性能,使得活性物的颗粒之间、活性物与箔材之间的接触更为紧密,从而降低极片的电阻率。

干法电极工艺较传统湿法是全面的升级。在制造流程上,干法电极步骤更少,制造成本及能耗更低,原料对环境友好,更适配大规模生产;在电池性能上,干法电池可以实现更高的能量密度,电池的电性能和机械性能均更优;在应用端,干法电池更适配固态电池、4680等新一代电池的制造需求。但目前干法电极技术还未完全成熟,仍存在不少工艺技术难点,但干法电极本身能给电池带来性能上的巨大提升,仍然是极具潜力的工艺迭代方向。

4. 参考文献

[1] 李庆盈等,电极和相关材料的干法制备技术[J]CHINESE JOURNAL OF RARE METALS,2023,Vol.47 No.12 1705~1715.

[2]DUONG H,SHIN J,YUDI Y. Dry electrode coating technology[A]. 48th Power Sources Conference[C]California: Maxwell Technologies,Inc.,2018: 34-37.

[3]Li Yongxing , et al.Progress in solvent-free dry-film echnology for batteries and supercapacitors[J]. Materials Today,2022.

[4]Al-Shroofy M , Zhang Q , Xu J , et al. Solvent-free dry powder coating process for low-cost manufacturing of LiNi 1/3 Mn 1/3 Co 1/3 O 2, cathodes in lithium-ion batteries[J]. Journal of Power Sources, 2017, 352:187-193.

相关产品

更多

相关文章

更多

技术文章

2024-12-19技术文章

2024-12-16技术文章

2024-12-05技术文章

2024-11-28

虚拟号将在 秒后失效

使用微信扫码拨号