元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

硅(Si)负极材料因其理论容量高(4200mAh/g)、资源丰富等独特优势,有望替代目前应用广泛的石墨负极,成为下一代锂离子电池的主要负极材料¹⁻²。目前最有望实现大规模商业化的硅基负极是硅碳负极和硅氧负极,二者虽然均具有较高的比容量,但是由于硅的合金化脱嵌锂机制,其带来的结构膨胀也十分显著。较大的结构膨胀会破坏硅材料表面原有的固体电解质界面膜(Solid Electrolyte Interface, SEI),进而导致SEI膜在循环充放电中不断地破坏与重生,并大量消耗电解液,最终导致电池容量的快速衰减²。因此,评估一款硅材料的性能,除了克容量、首效、循环效率外,对其膨胀性能的评估也十分重要。

现有的膨胀评估手段需要将硅负极材料制备成软包或叠片电芯,再通过施力结构与高精度传感器进行原位膨胀监测(例如元能科技的SWE膨胀系列),但是从粉体材料到成品电芯的制备,不仅需要成熟的电芯生产线,而且评估周期也很长,因此如何才能快速评估一款硅材料的膨胀性能,这成了困扰众多材料研发人员的棘手问题。

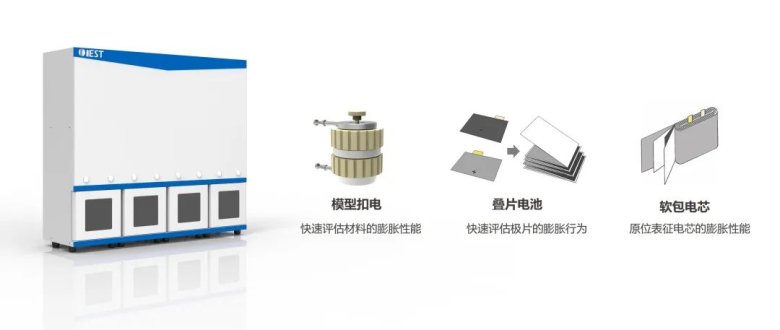

元能科技(厦门)有限公司成功研发了一款四通道的硅基负极膨胀原位快筛系统(如图1所示),借鉴扣式电池的组装模式,成功实现在极片端即可直接测量硅负极的膨胀性能,并省去了制备成品电芯所需的人力物力成本以及时间成本,以最小的消耗、最快的效率准确评估硅负极材料最重要的性能指标,让你的研发快人一步!此外,这款设备还同时兼容小尺寸软包&叠片电芯(100*100mm)的常规膨胀测试,真正做到了一机多用!

图1. 硅基负极膨胀原位快筛系统(四通道)

1. 不同硅碳材料的膨胀测试

1.1 测试样品信息:

正极:NCM811,裁剪为14mm直径的圆片;

负极:B,C,D三款容量相近(~5.9mAh),但改性方式不同的硅碳极片,裁剪为16mm直径的圆片(其中B材料为宁波某电池材料公司经过特殊改性后的低膨胀硅碳材料,而C,D则是市面上常见的两款硅碳材料);

电解液:商用电解液;

隔膜:PP隔膜,裁剪为18mm直径的圆片。

1.2 测试信息及流程:

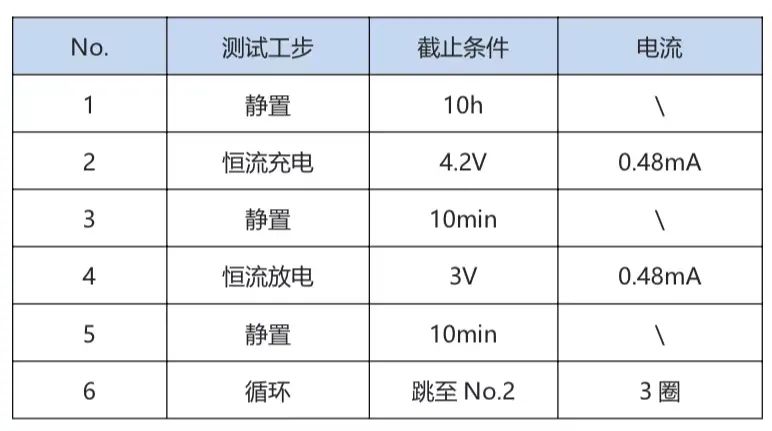

表1. 充放电流程

1.3 膨胀结果分析:

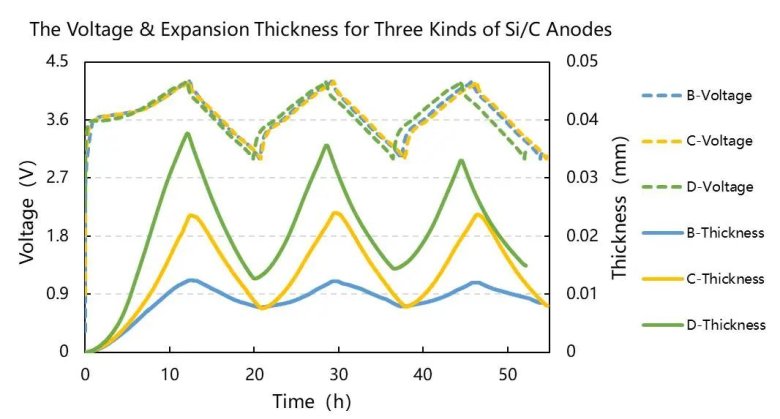

在手套箱中将三款硅碳材料组装成扣式全电池(正极使用同款NCM材料,保证单一变量原则),并利用元能科技的硅基负极膨胀原位快筛系统进行快速的膨胀测试,结果如图2所示。首先,三款硅碳材料均随着充电而膨胀,放电而收缩,这与负极充电时嵌锂膨胀,放电时脱锂收缩是一致的,因此可以看出,虽然我们组装的是全电池,但是电池整体表现出的膨胀行为还是以负极为主,而正极的膨胀与收缩相对负极而言要小得多³。其次,三者的膨胀曲线拐点与充放电曲线的拐点也高度一致,表明膨胀曲线能够反映出锂离子电池脱嵌锂过程中的膨胀与收缩行为。

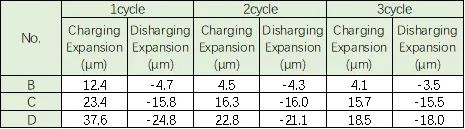

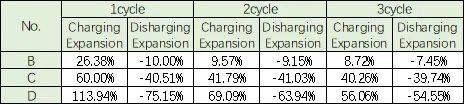

与此同时,该模型扣电膨胀评估方法还能有效地评估出不同硅碳材料之间的膨胀差异。从图2中可以明显看出,在相同的工作电压区间内,B款硅碳材料的整体膨胀要远小于其他两款硅碳材料,表明经过特殊改性处理后能够极大抑制硅碳负极的膨胀,从而减少因膨胀带来的一系列副反应,最终提升材料的循环性能。此外,表2和表3分别统计了三款硅碳材料的膨胀厚度及膨胀率数据,从中可以看出:(1)三款硅碳材料首次充电的膨胀量均会比首次放电以及后两圈充放电的膨胀量大得多,且首圈充放电存在一定的不可逆膨胀,这是由于首次充电时,负极除了嵌锂膨胀外,还会在活性颗粒表明生成SEI膜并产生一定的不可逆膨胀。(2)对比后两圈充放电的膨胀数据,可以看出改性后的B款硅碳材料平均膨胀厚度仅为~4.2μm,换算成膨胀率则为~8.9%,而C款材料和D款材料的平均膨胀量分别为B款材料的3.7倍和5倍,表明B款材料的膨胀改性效果十分明显。

图2. 利用模型电池原位快速评估三款不同硅碳材料在3圈充放电过程中的膨胀厚度变化,其中虚线为电压随时间的变化曲线,实线为膨胀厚度随时间的变化曲线。

表2. 三款硅碳材料每一圈充放电的膨胀厚度

表3. 三款硅碳材料每一圈充放电的膨胀率

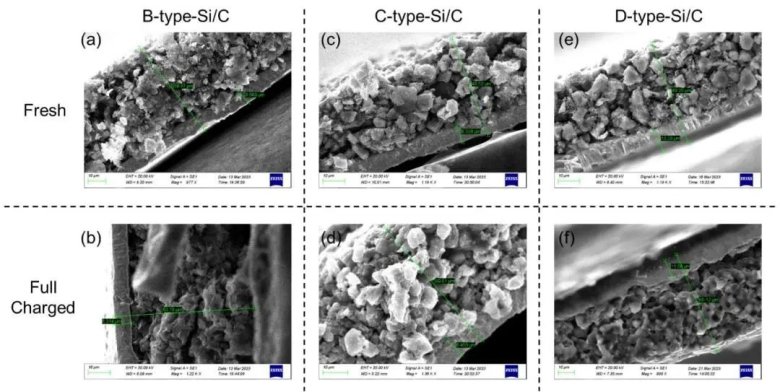

2. 不同硅碳材料的电镜观测

此外,为了对比模型扣电测得的极片膨胀量与手动测厚的结果,我们又将满充的硅碳极片进行拆解,并在扫描电镜下对极片的横截面进行了观察和测厚,结果如图3所示。扣除铜箔厚度后,B款硅碳极片在满充后,涂层厚度从~50.81μm膨胀至~55.45μm,共膨胀了~4.64μm,这与前文使用模型扣电测得的平均膨胀厚度十分相近。此外,对于C、D两款硅碳材料而言,满充后涂层厚度分别膨胀了~11.98μm和~14.65μm,这与表2中后两圈循环膨胀数据相近。综上所述,无论是使用模型扣电进行原位监测,还是拆解极片进行电镜观测,三款硅碳材料的膨胀趋势是一致的,即D>C>B。

图3. 满充前(Fresh)和满充后(Full Charged)三款硅碳极片横截面的扫描电镜图。其中(a-b)为B款硅碳材料的电镜图;(c-d)为C款硅碳材料的电镜图;(e-f)为D款硅碳材料的电镜图。

3. 总结

本文采用元能科技(厦门)有限公司的硅基负极膨胀原位快筛系统对三款不同改性条件的硅碳材料进行了快速的膨胀测试。三款硅碳负极无需制备成软包或叠片电芯,仅需组装成模型扣式电池即可直接对硅碳负极极片的膨胀厚度进行原位测试,不仅省去了制备成品电芯的繁琐步骤,也大大提高了硅基材料的膨胀评估效率。从模型扣电原位测试结果中可以看出,经过特殊改性后的B款硅碳材料的膨胀量远远小于市面上常见的C、D两款硅碳材料。同时我们也对满充后的极片进行拆解与电镜观察,观测结果显示出与模型扣电原位测试相同的趋势,即B款硅碳材料的膨胀量为三者中最小的,表明元能科技的硅基负极膨胀原位快筛系统可以实现在极片端直接评估材料的膨胀性能,以最小的消耗、最快的效率准确评估硅负极最重要的性能指标,让你的研发快人一步!

4. 参考资料

[1] M. Ashuri, Q.R. He and L.L. Shaw, Silicon as a potential anode material for Li-ion batteries: where size, geometry and structure matter. Nanoscale 8 (2016) 74–103.

[2] X.H. Shen, R.J. Rui, Z.Y. Tian, D.P. Zhang, G.L. Cao and L. Shao, Development on silicon/carbon composite anode materials for lithium-ion battery. J. Chin. Cream. Soc. 45 (2017) 1530-1538.

[3] R. Koerver, W.B. Zhang, L. Biasi, S. Schweidler, A. Kondrakov, S. Kolling, T. Brezesinski, P. Hartmann, W. Zeier and J. Janek, Chemo-mechanical expansion of lithium electrode materials - on the route to mechanically optimized all-solid-state batteries. Energ. Environ. Sci. 11 (2018) 2142-2158.

相关产品

更多

相关文章

更多

技术文章

2024-12-19技术文章

2024-12-16技术文章

2024-12-05技术文章

2024-11-28

虚拟号将在 秒后失效

使用微信扫码拨号