元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

前 言

碳达峰、碳中和目标是党的二十大报告强调要积极稳妥推进的双碳目标,在此大背景下,新能源电池产业作为绿色产业的重要组成部分,迎来了前所未有的发展机遇,同时也面临着越来越多的挑战。当前锂离子电池已在3C类电子设备、电动汽车及储能领域得到广泛发展,市场对于更高能量密度、更优性能锂离子电池的需求急剧增长。高能量密度锂离子电池开发中,如何提升电极的容量利用率,并改善压实密度高导致的浸润难度大等问题面临的关键性技术挑战,而有效改善电解液的浸润性被认定为是解决这一问题的关键。锂离子电池制造中,浸润不均匀会导致电流密度分布的不均匀,形成的电解质界面膜(SEI)不稳定;同时浸润不完全直接影响电池的性能,导致析锂的发生,并引发一系列安全性问题。总之,锂离子电池原材料电解液是锂离子电池研发的核心部分, 电解液对电极的浸润性考量评估是发展高性能锂离子电池的关键。

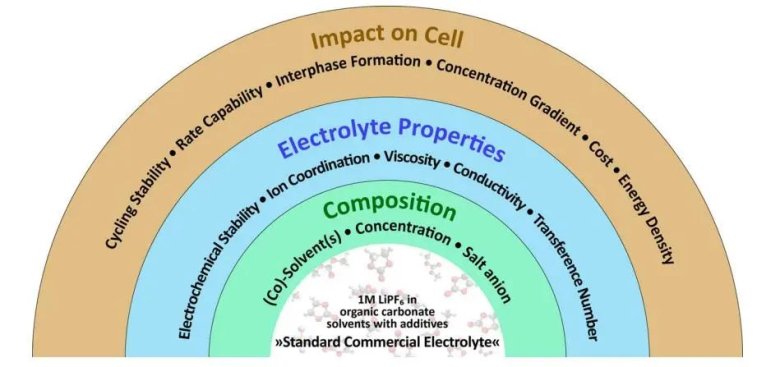

锂离子电池电解液通常采用有机电解液,稳定性好。有机电解液主要包含锂盐、溶剂和添加剂,各部分的浓度及类别直接影响电解液及电池的性能;图1为电解液相关的研究情况概述。据睿蓝财讯统计,溶剂在电解液中质量占比85%、成本占比30%;电解液占动力电池成本6%-8%(主流NCM523 电芯材料中电解液成本占比约为 5.6%,磷酸铁锂(LFP)电芯材料中电解液成本占比约为 8.5%);动力电池占新能源汽车成本40%。综合统计溶剂占动力电池成本1.8%-2.4%、占新能源汽车成本0.72%-0.96%。电解液采用“混合溶剂体系”,95%是“碳酸酯类溶剂”,按结构分为环状碳酸酯和链状碳酸酯,包括碳酸二甲(DMC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC)、碳酸乙烯酯(EC)、碳酸丙烯酯(PC)。溶剂的主要作用是溶解锂盐,形成可以导电的离子;锂盐主要是起到提供导电离子的作用,六氟磷酸锂(LiPF6)是当前采用较多的锂盐。电解液黏度由锂盐和溶剂共同决定的,黏度与电解液的浸润性直接相关联。

图1.电解液相关研究概述

本文主要结合元能科技研制的电解液浸润测试系统(Electrolyte Wetting System,EWS1100 ),分别选用不同的溶剂及电解液进行毛细管浸润性的差异性评估,为不同溶剂及电解液体系的浸润性差异提供一种可行测试方案。

本文主要基于毛细管浸润测试系统,结合不同压实密度的负极极片进行系统化测试,评估不同压实密度下极片的浸润性差异。

实验设备与测试方法

1.实验设备: 型号EWS1100(IEST元能科技),设备外观如图2所示。

图2.EWS1100设备示意图

2.样品制备与测试

2.1样品制备:分别选用PCDECDMCEMC四种溶剂及L01L02L03L04四种电解液对同一极片进行浸润性测试。

2.2 测试流程:待测样品预处理→样品标准化固定→设备联机及软件参数设计→毛细管自动化吸液→毛细管自动化下压测试→视觉识别系统实时监控毛细管液面高度→数据采集及处理。

3.测试原理

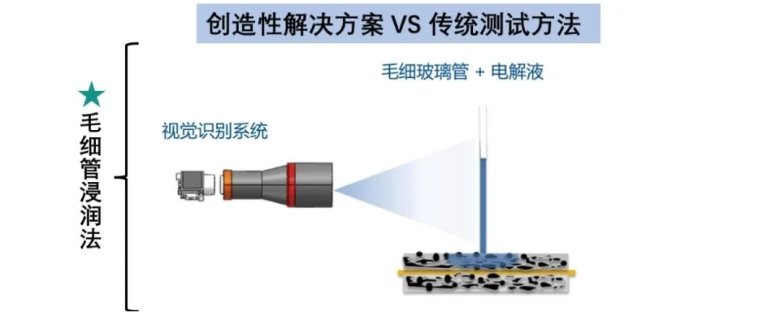

电解液浸润测试系统(Electrolyte Wetting System,EWS1100 ),可量化评估电解液在不同正负极极片及隔膜间的浸润差异,为电解液浸润评估提供了一种有效手段,图3为毛细管浸润法测试原理示意图。毛细玻璃管与极片表面接触,在毛细管内注入电解液,随着电解液不断浸润涂层,毛细管液面不断降低。视觉识别系统实时记录毛细管液面高度,液面高度的动态演变过程就是电解液浸润实时过程,高度变化量即电解液的浸润量。

图3. 毛细管浸润法测试原理示意图

浸润测试结果

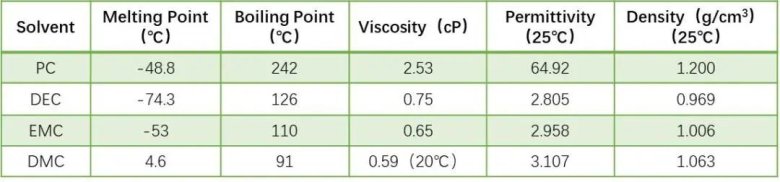

锂离子电池溶剂一般选用介电常数高、黏度小的有机溶剂。介电常数越高,锂盐就越容易溶解和解离;黏度越小,离子移动速度越快。但通常情况下介电常数高的溶剂粘度大,粘度小的溶剂介电常数低,故实际应用中通常多种溶剂混合使用来获取最优的电解液体系。相比于混合体系的研究,单一体系的性能评估更是电解液系统化研发的基础,本实验首先选取四种不同性能的溶剂(如表1为四种溶剂的物性指标)分别进行极片层级的毛细管浸润表征,评估该方法下不同溶剂的浸润差异。

表1.不同溶剂的物理性能

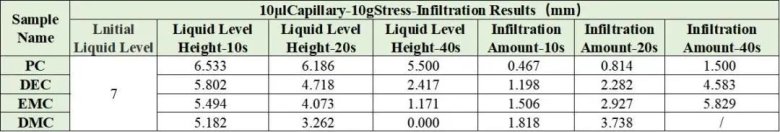

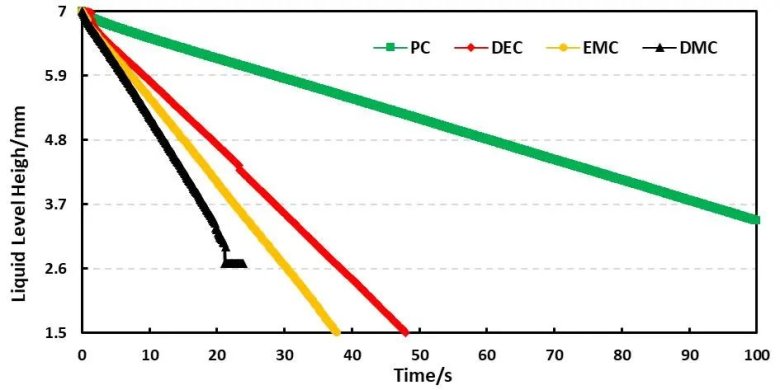

结合EWS1100系列电解液浸润设备,采用10μl毛细管,进行不同溶剂在同一极片上的差异评估,并对数据进行归一化处理。如表2为不同溶剂的浸润量数据对比结果,图4为不同溶剂的浸润对比曲线,从曲线斜率上可明显看出,不同溶剂间的浸润存在明显差异,其中DMC约20s完成了取样液体的全部浸润;从10s及20s浸润量的结果上看,均呈现PC<DEC<EMC<DMC的浸润趋势,该趋势与溶剂黏度的结果相反, 故在商业电解液的研发及使用过程中黏度是一关键性指标,另外电芯注液阶段通常需要提供合适的温度,这也是由于适当提高温度可以降低电解液的黏度,从而加速注液和浸润过程。

表2.不同溶剂的浸润性差异

图4.四种不同溶剂的毛细管浸润曲线

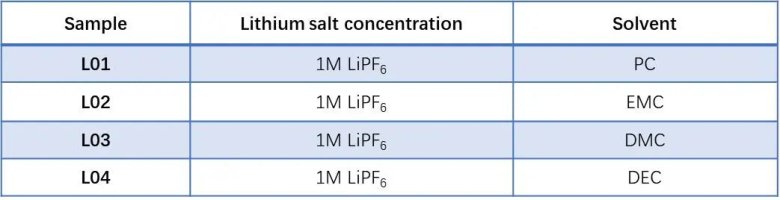

电解液锂盐是锂离子的传导的基础,合适的锂盐需要兼具好的热稳定性且不易分解、高的离子导通性能、好的化学及电化学稳定性、成本低等条件;尽管锂盐种类很多,但适用于锂离子电池的非常有限,当前实验室和产业生产中常用锂盐一般选择阴离子半径较大、氧化和还原性稳定的锂盐,其中六氟磷酸锂(LiPF6)是当前锂离子电池使用最多的锂盐。本实验结合不同溶剂进行固定锂盐浓度的电解液配比,制得如表3中四种配比的电解液,其主要成分是在PC、EMC、DMC及DEC的基础上增加了1M的LiPF6,结合这四种电解液进行毛细管原理下的浸润性测试。

表3.四种电解液体系的成分

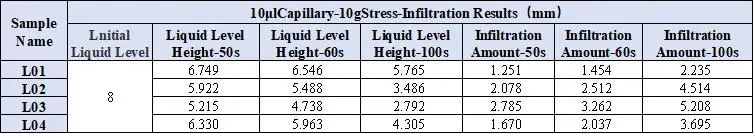

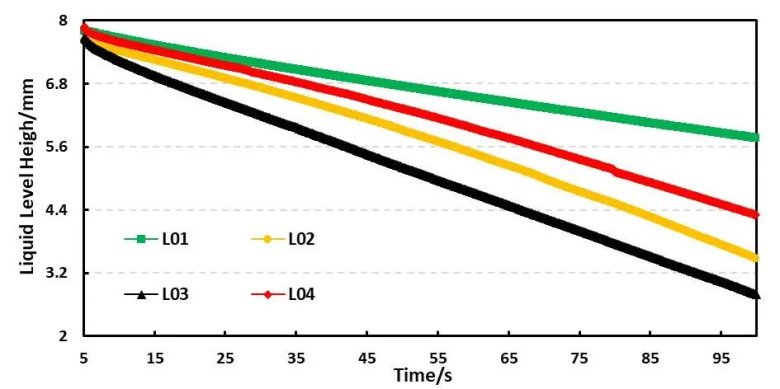

如表4为四种基于不同溶剂配比的电解液体系浸润量数据对比结果,图5为不同电解液的毛细管浸润对比曲线,从曲线斜率上看四种电解液的浸润情况有明显差异;从浸润量表格上也能够进一步明确其浸润趋势L01<L04<L02<L03,结合电解液成分进行分析,该趋势与未加锂盐的纯溶剂趋势一致,但比纯溶剂加入锂盐后电解液的浸润性均降低。以DMC和其基础上加入1M锂盐的L03对比来看,DMC约20s完成了初始液体的全部浸润,而L03在50s仅完成了初始液体量的34.8%(50s的浸润量/初始液面高度);这一结果主要考虑在溶剂中加入了锂盐后增大了液体的黏度,黏度的改变直接导致电解液浸润性的下降。

表4.不同电解液的浸润性差异

图5.四种不同电解液的毛细管浸润曲线

总 结

锂离子电池使用的电解液是以合适浓度的锂盐溶解于有机非质子混合溶液中,常见的电解液一般是1M锂盐浓度下的混合碳酸酯溶剂构成的体系。锂盐、溶剂的选择和电解液体系的优劣决定着电池的循环效率、工作电压、使用温度、和使用寿命,对电池整体性能起着决定性作用。电解液黏度是影响浸润性的关键,本文通过不同黏度溶剂及加入锂盐后的溶液的浸润性差异进行评估,明确了黏度对浸润性的影响,实际电解液配方研发过程中,其在极片层级的浸润评估可以作为一项重要的参考指标。

参考文献

[1] Sheng Y. Investigation of electrolyte wetting in lithium ion batteries: Effects of electrode pore structures and solution[J]. Dissertations & Theses – Gradworks, 2015.

[2] Yao N, Yu L, Fu Z H, et al. Probing the origin of viscosity of liquid electrolytes for lithium batteries[J]. Angewandte Chemie International Edition, 2023: e202305331.

[3] 郑洪河等编著. 锂离子电池电解质. 北京:化学工业出版社, 2007.01.

[4] Weydanz W J , Reisenweber H , Gottschalk A ,et al.Visualization of electrolyte filling process and influence of vacuum during filling for hard case prismatic lithium ion cells by neutron imaging to optimize the production process[J].Journal of Power Sources, 2018, 380(mar.15):126-134.DOI:10.1016/j.jpowsour.2018.01.081.

[5] Wu M S , Liao T L , Wang Y Y ,et al. Assessment of the Wettability of Porous Electrodes for Lithium-Ion Batteries[J]. Journal of Applied Electrochemistry, 2004, 34(8):797-805. DOI:10. 1023/B:JACH.0000035599.56679.15.

相关产品

更多

相关文章

更多

技术文章

2024-12-19技术文章

2024-12-16技术文章

2024-12-05技术文章

2024-11-28

虚拟号将在 秒后失效

使用微信扫码拨号