元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

电解液是锂离子电池研发的核心部分,不仅是保证离子传输的重要媒介,也是电池获得高电压、高比能的重要基础。电解液相关参数及对极片和隔膜的浸润性直接影响电池性能的发挥。其中电解液在极片中的浸润效果与极片本身的压实密度、孔隙大小、孔隙率等参数紧密相关,电解液在极片中的浸润情况评估可作为极片层级工艺优化的关键性指标,又可为高性能电池研发提供新的方向;同样作为锂离子电池主材之一的隔膜,其对电解液浸润情况的优劣,也是影响电池性能的关键性指标,因此,开发一种能够有效评估正负极极片及隔膜电解液浸润性的设备是十分必要的。

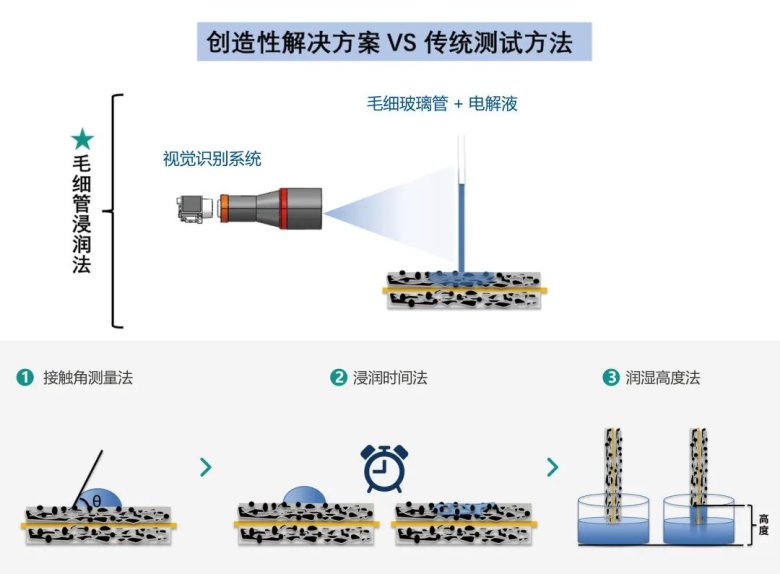

图1.毛细管浸润法&传统浸润测试方法原理示意图

传统电解液浸润性测试方法一般包括接触角测量法、浸润时间法、浸润高度法等,其中接触角测量法是将电解液滴加到极片或隔膜的表面,根据电解液和极片或隔膜的接触角来判断其电解液的浸润性,这种方法在测试时电解液在极片或隔膜表面的铺展速度较快,通常测试需要配备高速摄像仪器,整体测试成本和难度较高,且电解液在极片或隔膜上完全浸润时间以及浸润速度难以考察;浸润时间法通常是取一定量的电解液滴加于极片表面,测试电解液完全渗透时间的长短,以时间差异评估极片的电解液浸润差异;而浸润高度法是将固定尺寸的极片完全浸入或一端浸入电解液中,根据一定时间内极片中浸入电解液的质量来评估极片的电解液浸润性能;这些传统的测试方法均存在重复性差,无法准确评估电解液的真实浸润情况。

为解决传统测试方法的局限性,元能科技(厦门)有限公司研发团队基于电解液在极片及隔膜中的毛细扩散原理,采用毛细管浸润法,搭载高精度力学控制系统及视觉采集系统,开发了一套电解液浸润测试系统(Electrolyte Electrolyte Wetting,EWS1100 ),可量化评估电解液在不同正负极极片及隔膜间的浸润差异,为电解液浸润评估提供了一种有效手段,图1为毛细管浸润法与传统浸润测试方法的原理示意图。在毛细管内注入电解液,毛细玻璃管与极片表面垂直接触后,随着电解液不断浸润涂层,毛细管液面不断降低。视觉识别系统实时记录毛细管液面高度,液面高度的动态演变过程就是电解液浸润实时过程,高度变化量即电解液的浸润量。

本文主要基于毛细管浸润测试系统,结合不同压实密度的负极极片进行系统化测试,评估不同压实密度下极片的浸润性差异。

实验设备与测试方法

01 实验设备

型号EWS1100(IEST元能科技),设备外观如图2所示。

图2. EWS1100设备外观图

02 样品制备与测试

2.1 样品制备

将同一工艺配方条件下的浆料统一涂布后,我们分别采用小、中、大等不同的压力进行辊压,获得1/2/3/4共四种压实的成品负极极片,其中极片辊压的压力为1<2<3<4。采用裁片-测厚-称重的方式分别计算四种极片的压实密,其压实密度大小同样呈现1(1.35g/cm³)<2(1.5 g/cm³)<3(1.6 g/cm³)<4(1.65 g/cm³),即随着辊压压力的增大,压实密度也呈现增大趋势。

2.2 测试流程

待测样品预处理→样品标准化固定→设备联机及软件参数设计→毛细管自动化吸液→毛细管自动化下压测试→视觉识别系统实时监控毛细管液面高度→数据采集及处理。

2.3 不同压实密度极片的电解液浸润性测试

结合EWS1100设备,分别进行极片1/2/3/4的毛细管浸润性测试,对比不同极片间的浸润差异。

不同压实密度极片的浸润性测试分析

极片的电解液浸润性与极片的孔隙率息息相关,通过材料的粒径及分布、颗粒形貌及压实密度可以有效调整材料的孔隙率及空隙分布,进而直接影响其电解液浸润性。研究表明,压实密度越大,孔隙率越低,最频空隙直径越小。压实密度大小直接影响电池的容量,当前结合到材料端,提高电池容量的方法主要有两种:一种是提高单位质量活性物质的容量,二是提高单位体积材料的压实密度。而压实密度通常要结合电池工艺情况进行综合评估,压实密度越大,活性物质充填量越多,电池的体积比容量越大,但实际电芯工艺研发中并非压实密度越大电池性能越好,研究表明压实密度过大会造成电池的离子导通能力、循环性能、倍率放电性能变差等。其中,离子导通能力与极片的电解液浸润性直接相关联,本文主要结合毛细管浸润法评估不同压实密度极片的电解液浸润性能差异。

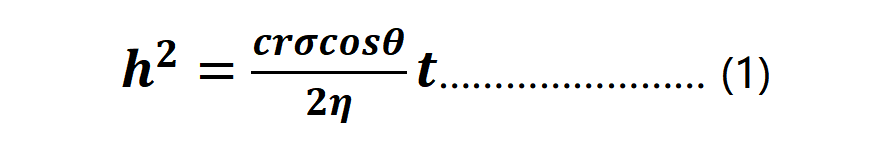

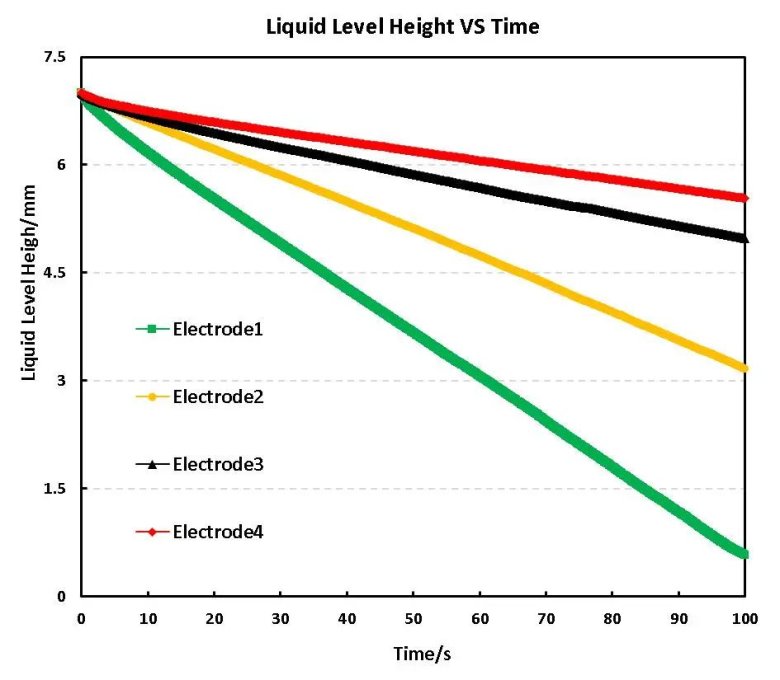

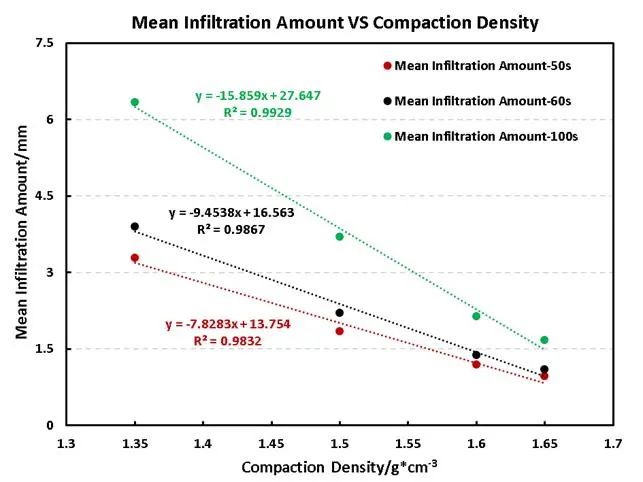

图3为四种不同压实密度极片的电解液浸润曲线,从曲线上看,随着压实密度的增大,极片的电解液浸润性曲线斜率逐渐减小,即压实密度越大,浸润性越差,这与已报到的研究一致;图4为不同时间点下,极片电解液浸润量随压实密度的变化关系曲线,由图可知,50s、60s、100s浸润时间下,不同极片在各时间点下的浸润量均随着压实密度的增大而呈现降低趋势,且极片的浸润性均随压实密度的增大呈现较好的线性关系,但线性斜率变化会随着浸润时间的延长而增大。实际正负极极片均为多孔结构,也可以视为不同孔隙的毛细管结构,电解液在极片中的浸润过程,可以理解为毛细管吸收效应。通常用Lucas - Washburn渗透模型用来描述极片毛细效应吸液的动力学,如公式(1)–所示,其中h为吸液高度,t为吸液时间, c为不同空隙毛细管对应的形状系数,r为毛细管半径,cr为定值,称为形式半径,σ为液体的表面张力,η为液体粘度。Washburn方程能较好的描述液体水平传导和垂直传导时,传导距离和传导时间的关系,结合图3&图4的结果可以进一步明确,电解液在极片中的浸润也包含垂直方向的浸润和水平方向上的扩散传导,从不同时间点下随压实密度浸润斜率趋势上看,浸润时间越长,随压密变化斜率越大。由于电极的长度L和宽度W都比其厚度B大得多,因此认为浸润过程是纯径向吸收。即样品厚度的影响可以忽略,湿润边界线的传播在整个电极厚度上是均匀的。不同压实密度的电极孔隙率不同,可吸收的电解液量也不相同,随着浸润时间增加,压实密度的影响更加显著。

图3.不同压实密度极片的电解液浸润曲线

图4.不同时间点下极片的电解液浸润量随压实密度的变化曲线

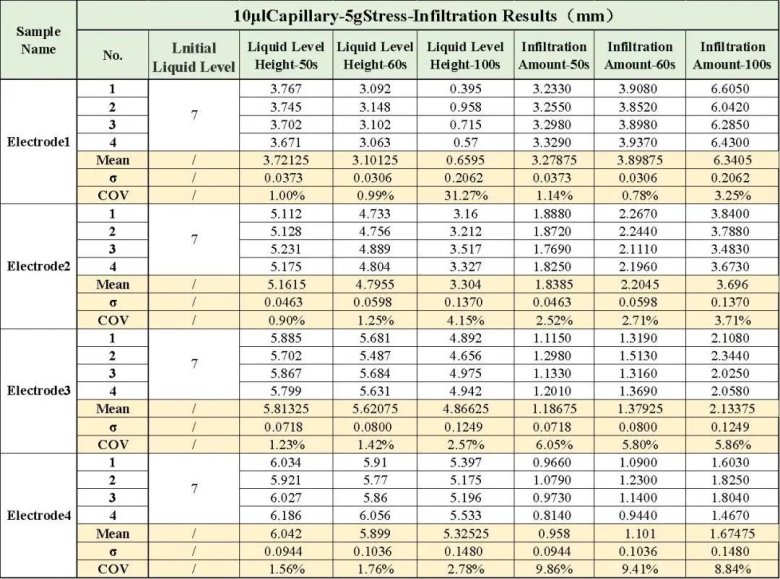

表1为不同压密极片在不同时间下的电解液浸润重复性测试汇总表,其中每个样品重复性测试4组,分别计算均值、标准偏差和变异系数,从偏差数值上看,每类极片的测试结果的标准偏差均小于0.15,变异系数COV均控制在10%以内的水平,可进一步说明该方法测试的准确性及有效性。

表1.不同极片在不同时间下的电解液浸润结果汇总表

总结

本文采用创造性解决方案——毛细管浸润法进行了不同压实密度极片的电解液浸润性能评估,从结果上看各极片的浸润差异能够被有效区分,且与已报到研究结果相一致,可以作为极片层级浸润性评估的有效手段。而且该方法克服了传统润湿平衡法的局限性,能更好地理解多孔电极中电解液的迁移,因此有助于优化电解液的组成和电极的微观结构设计,以实现快速、完全的润湿,降低电池生产成本,提高产品质量。

参考文献

[1]杨绍斌, 梁正. 锂离子电池制造工艺原理与应用.

[2] PFLEGING W, PROLL J. A new approach for rapid electrolyte wetting in tape cast electrodes for lithium-ion batteries[J]. Journal of Materials Chemistry A, 2014, 2: 14918-14926.

[3] SCHILLING A, GUMBEL P, MOLLER M, et al. X-ray based visualization of the electrolyte filling process of lithium ion batteries[J]. Journal of the Electrochemical Society, 2019, 166:A5163-A5167

[4] WASHBURN E W. The dynamics of capillary flow[J]. Physical Review, 1921, 17: 273-283.

[5] LI K W, ZHANG D F, BIAN H Y, et al. Criteria for applying the Lucas-Washburn law[J]. Scientific Reports, 2015, 5: 14085.

相关产品

更多

相关文章

更多

技术文章

2025-01-14技术文章

2025-01-09技术文章

2024-12-19技术文章

2024-12-16

虚拟号将在 秒后失效

使用微信扫码拨号