设计标准:

-出口直径(mm):

-进口直径(mm):

-泵轴位置:

其他驱动方式:

其他输送物料:

-连接方式:

其他材质:

其他口径:

-压力:

-看了浓相气力输送泵的用户又看了

留言询价

留言询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

一、概述

L型浓相气力输送泵是采用压送式气力输送粉状物料的理想设备,该设备适用于输送粉煤灰、水泥、水泥生料、矿粉、粮食等粉状物料。

L型浓相气力输送泵采用了国内外先进技术及经验,并结合科学实验,在多年实践运行的基础上被确认为是一种既经济又可靠的气力输送设备。

L型浓相气力输送泵与同类产品及机械输送相比较,具有以下优点:

1. 物料输送时灰气输送比(混合比)高、耗气量少。

2. 物料输送速度低,在提高输送效率的同时,有效减少了管道的磨损和压缩空气量。

3. 自动化程度高,操作简单灵活,利用微型计算机控制系统对整个输送过程进行自动化控制。

4. 其关键部件,如进料阀、泵体、控制元件等寿命长,且按通用规范设计, 互换性、通用性强。

5. 输送管路可灵活布置,能方便地实行集中、分散、大高度、长距离输送。

6. 由于在密封管道中输送物料, 可严格保证物料质量,使其不受潮、不污染、不受各种气候条件影响, 有利于生产和环境保护。

7. 每次输送完毕,泵内基本无残存物料。

二、主要技术参数及外形尺寸

(一)、L型浓相气力输送泵主要技术参数:

参数 型号 | L-0.5 | L-1.0 | L-1.5 | L-2.0 | L-3.0 |

泵体内径(mm) | 800 | 1000 | 1200 | 1400 | 1600 |

总容积 (m3) | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 |

配用输送管径(mm) | DN65/DN80 | DN80/DN100 | DN100/DN125 | ||

使用温度(℃) | ≤120 | ||||

**输送距离(m) | 1000~2000 | ||||

**设计压力 (MPa) | 0.78 | ||||

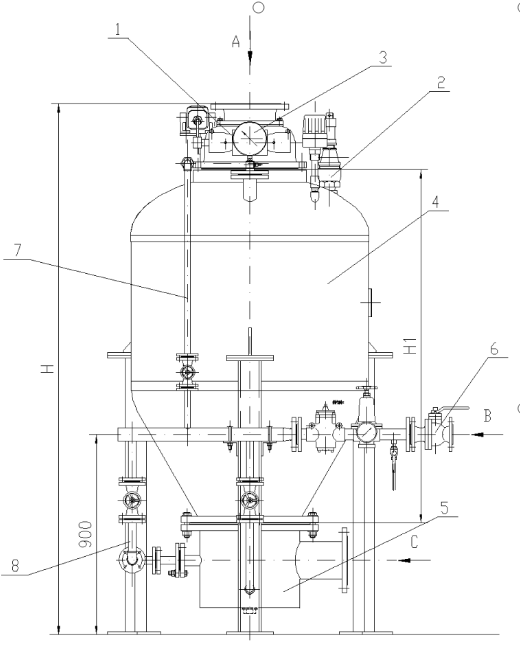

L型浓相气力输送泵外形图(见图1)

(三)、设备外形尺寸及接口尺寸表 (mm)

代号 型号 | LD-0.5 | LD-1.0 | LD-1.5 | LD-2.0 | LD-3.0 | |

A | Φ816 | Φ1020 | Φ1220 | Φ1420 | Φ1624 | |

B | 875 | 905 | 965 | 1010 | 1028 | |

C | Φ780 | Φ1150 | Φ1350 | Φ1550 | Φ1600 | |

H | 1590 | 2250 | 2500 | 2560 | 3010 | |

H1 | 1750 | 2360 | 2640 | 2650 | 3150 | |

H2 | 1160 | 1570 | 1900 | 2002 | 2300 | |

H3 | 1200 | 1635 | 1720 | 1690 | 1865 | |

a | DN200 | |||||

b | DN65/DN80 | DN100/DN125 | ||||

c | DN25/DN40 | DN40/DN50 | ||||

d | DN25/DN40 | DN40/DN50 | ||||

三、设备组成

LD型浓相气力输送泵通常有下列几部分组成:

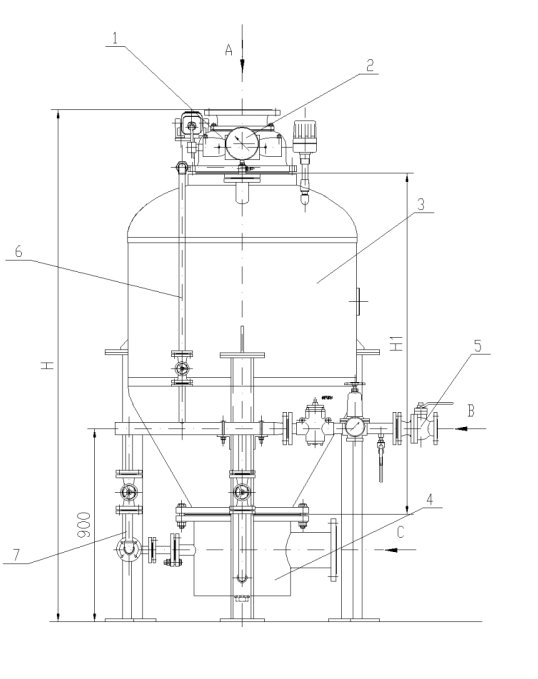

1. 进料装置 (其结构形式见图2)

进料阀设置于仓泵顶部,用于对仓泵的进料进行控制。其工作原理是由外部 中间摆动式气缸带动轴作90°回转, 从而带动阀内的锥阀回转,当锥阀向上时,即关闭进料锥阀,当锥阀向下时,即打开进料阀。密封是依靠固定在阀体上密封圈和锥阀的紧密接触来实现的。

1.中间摆动式气缸 2.气缸手柄 3.轴

4.接管 5.O型圈 6.密封圈 7.锥形阀

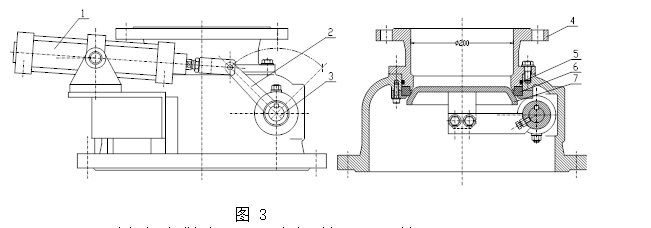

2. 气动双闸板出料阀 (其结构形式见图3)

气动出料装置设置于仓泵物料出口处,仓泵输送时,该阀打开,仓泵输送结

束时,该阀关闭,它的结构一般为气缸和双闸板阀组成。工作时,气缸通过活塞杆带动双闸板阀芯做回转运动,从而来打开或关闭阀门。

5. 电气控制系统

以微型计算机(一般为PLC可编程控制器, 也可以采用工控机)作为控制系统

的核心部件, 工作程序和工作参数修改方便, 能方便地对仓泵输送中的各种参

数进行控制, 并通过气动元件控制各种机械元件动作, 通过模拟屏或CRT显示器

显示当前工作状态。

控制系统由两部分组成,总控制柜和就地控制箱。

(1). 总控制柜:

总控制柜上设有模拟显示面板、压力显示仪、控制按钮等仪表。模拟

显示面板上画有仓泵、灰库、及料位计等设备的工作模拟图。压力显示仪采

用数字显示或光柱显示,用于对气源压力和仓泵输送压力显示。在控制柜下

部,设有仪表按钮控制板。用于对仓泵的工作方式等进行设定和监控。一旦

出现异常情况,控制系统就进行声光报警。

(2). 就地控制箱:

就地控制箱每台仓泵设置一台, 设于仓泵上。就地控制箱内带有电气

控制按钮和电磁阀。它一方面在控制系统的控制下进行自动运行, 另一方

面可以对仓泵进行手动操作,以适应仓泵在调试和维护等各种运行工况下

的运行。在就地控制箱上,还设有模拟面板,用于模拟显示该泵的工作状

态。

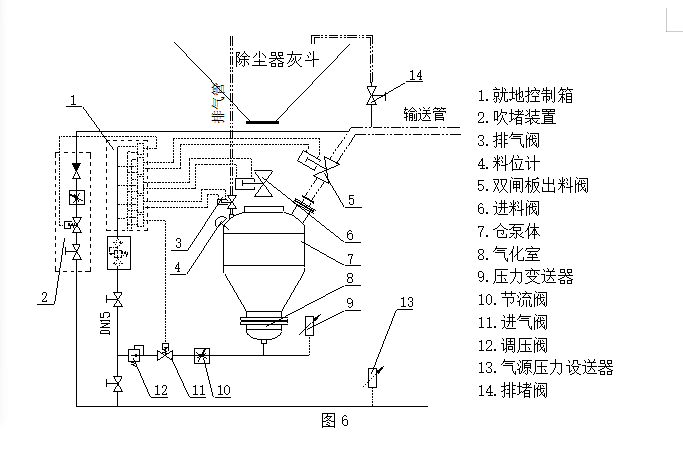

6. 管路系统及阀门 (见图6)

在仓泵工作时,图6中的压力变送器(序号13)是用于监测气源压力用的,

当气源压力低于一定值时,仓泵就不能进行输送。

序号6是排气阀,用于在仓泵进料时,排出泵内的余气。在进行长距离输

送时,由于管道较长,阻力也大,并且管道和仓泵的几何容积也大,因此即使

关闭了加压阀和吹堵阀,但它的泄压时间(使泵内的压力等于外界空气的压力)

仍会很长,在关闭了输送阀后,由于泵内有剩余压力(特别是长距离输送时,

泵内剩余压力是很高的),使得进料阀不能顺利打开和上部不能顺利下料。故

设置了排气阀,该阀在进料阀打开前首先打开,以确保进料顺利。但对于小容

积仓泵和近距离输送时,一般不设置排气阀,以简化系统。

7. 当用户有特殊要求时, 如需配套电动给料机、中间仓、螺旋闸门等, 本厂也可为用户提供配套设备。

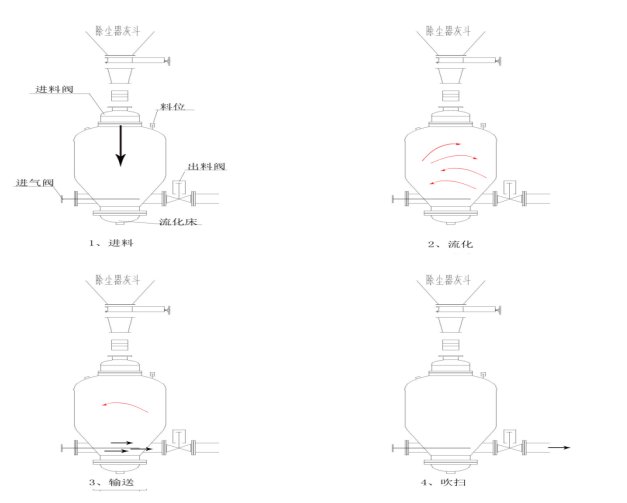

四、 工作原理

L型浓相气力输送泵采用间歇式输送方式, 仓泵每进、出一次物料即为一个工作循环。

其工作过程分为四个阶段: (见图7)

1. 进料阶段

仓泵投入运行后进料阀打开,物料自由落入泵内。当料位计发出料满信号或

达到设定时间时,进料阀自动关闭。在这一过程中,料位计和进料时间是并行进

行控制的,在只要料位到或进料时间到,都自动关闭进料阀。

2. 流化加压阶段

进气阀打开, 压缩空气从泵体底部的气化室进入, 扩散后穿过流化床, 在

物料被流化的同时, 泵内的压力也逐渐上升。

3. 输送阶段

当泵内压力达到一定值时, 压力传感器发出信号, 出料阀开启, 流化床上

的物料流化加强, 输送开始, 泵内物料逐渐减少, 此过程中流化床上的物料始

终处于边流化边输送的状态。

4. 吹扫阶段

当泵内物料输送完毕,压力下降到等于或接近管道阻力时,加压阀和吹堵阀

关闭,出料阀在延时一定时间后关闭。整个输送过程结束,从而完成一次工作循

环。

在L型浓相气力输送泵进行输送时,仓泵内的压力是变化的。其工作状态是否正常,我们可根据泵内压力的变化情况来判断。在正常工作时,通常泵内的压力变化情况见图 8 。图中P是泵内压力,t是时间。

从图中我们可以看出,在加压阶段,泵内压力是直线上升的;

在输送阶段,泵内压力是基本不变或变动很小。当泵内或管道内物料基本没有或很少时,泵内压力就快速下降,当降低至一定值时,并维持在一定范围内,此时就进入了吹扫阶段;在吹扫后段,压力已经降低至一个很低值(此值应根据输送距离并通过调试来确定)时,就表示管道内物料已经吹扫干净,可结束输送。

在吹扫阶段以后, 泵内压力就基本不变,此时泵内的压力是在该种供气状况下管道所具有的阻力(随着供气状况的变化,泵内的压力也会变化,但此时只是P值即压力值的大小变化而已,特性曲线的形状是不变的)。若该值取得过大,泵内或管道内的物料尚未输送完毕,则会影响第二次输送;若该值取得过小,泵内和管道内的物料早已输送完毕,又会造成压缩空气的浪费,同时还延长了输送时间,降低了输送效率。

五.安装与调试

1. 设备在安装时,应根据设备的安装位置制作基础,制作基础可采用预留螺栓孔或预埋钢板的方法。

2. 本厂设备在出厂时都带有仓泵管路系统图和设备安装图。安装时应严格按照图纸进行安装连接,注意各阀门的进出口方向,防止接错。

3. 就地控制箱内电磁阀的接管在出厂时已安装到箱体上,并在就地控制箱上已标明各接管的用途。安装时可根据需要将气管接到相应的气控阀或气缸上,当发现气缸动作与要求相反时,可交换气缸上的气管位置。

4. 就地控制箱接线应严格按照图纸要求连接。

5. 通过就地控制箱进行操作时, 必须该组仓泵(同一根输灰管上的仓泵为一组)的工作方式都在“退出”位置上, 然后把旋钮旋到手动位置, 便可以进行进料、加压、助吹和输送等手动操作。

6. 进料装置和出料装置在安装时,应保证气缸在动作时各密封部件密封良好,气缸动作应无阻滞,如有查明原因, 并应排除。

7. 输送管道弯曲半径一般应为750mm左右(dg100),弯曲半径不宜过大,如半径过大,在输送时,则会加剧管道转弯部分的磨损。

8. 当输送距离较长时, 管道应该变径。

9. 管道连接应尽量使用焊接,为便于安装维修,一般每(20~30)米左右装一对法兰。

10. 设备上的各种管路阀门在安装完毕后,必须进行气密性试验。如有泄露则应及时修复。

11. 设备在安装结束后, 必须进行各阀门的动作试验,试验时必须在油雾器内加注润滑油,润滑油一般选用10#机械油,当环境温度较低时,应选用凝点更低的润滑油。

12. 设备的供气管道在安装前应用压缩空气吹尽管道内的铁锈污垢,防止管内杂物进入设备内部影响阀门及其它部件的正常工作。

13. 仓泵在正常工作中, 不得停止供气, 当需要停止供气时, 应将正在运行的仓泵全部退出并将仓泵上部的检修阀关闭后方能停止供气。

14. 在对系统进行操作时, 应先合上电源, 再按“系统投入”按钮, 仓泵就能自动空送一次, 然后系统就自动进入正常工作状态。

15. 仓泵在调试中, 料位计的灵敏度、各种程序的动作时间、各种压力值和阀门的开度已经设定, 正常情况下不要随便再做调整。

16. 仓泵正常输送时的各种表压和其它参数如下:(这是在通常情况下得出的数据,仅供参考, 实际数据应按调试确定的数据为准。)

a. 供就地控制箱和进、出料气缸工作的压力为0.4~0.6MPa.

b. 仓泵的进气压力: 0.25-0.35Mpa 调压阀显示

加压压力: 0.15-0.25Mpa 压力变送器显示

输送压力: 0.15-0.25Mpa 压力变送器显示

输送结束压力: 0.05Mpa 压力变送器显示

c. 进料时间: 应根据现场情况确定

17. 安装过程中应注意保持环境的清洁卫生。

六、仓泵维护及保养

1. 应根据设备的运转情况, 制订定期检修制度。每次检修都必须检查进气阀和排气阀密封圈的磨损情况, 并根据磨损情况对密封圈进行调整或更换。

2. 泵体应定期检验, 检验应根据泵体的工作状况和使用条件由使用单位自行确定。但每年至少应进行一次检验, 当泵体壁厚减薄2mm左右时, 泵体即不能使用, 当泵体工作循环过1×105次 (进、出料一次为一循环),即应作泵体的全面检验, 合格后方可继续使用, 今后每年进行一次内外检验, 具体检验内容按《压力容器安全监察规程》执行。

3. 经常检查各管道上的阀门工作是否正常, 特别是止回阀, 更应经常检查, 确保逆止良好, 防止内部串灰, 漏气。

4. 仓泵在输送过程中(不管手动或自动), 严禁切换输送物料的阀门, 改变物料的流向, 同时也严禁改变仓泵的工作运行方式。

5. 应定期对气动元件、电磁阀及各种电器进行维修和保养,保证自动控制系统能正常运作。

6. 应定期对气源处理两联件的空气滤气器和油雾器进行清洗和加油。空气滤气器内的积水或积尘应及时排空,操作时拨动空气滤气器下部的小手柄,杯内的杂物即会从下部喷出。

7. 经常清除泵体和阀门上的积灰,保持环境的清洁卫生。

七、仓泵工作中故障及处理办法

在仓泵运行中, 对于各种不正常的情况,控制系统均会发出报警信号。

1. 当“仓泵料位计失灵”指示灯闪烁时,一般有以下二种情况:

a. 料仓内无物料, 进料时时间启控。应检查料仓内是否有无物料, 如有物料, 说明料位计有故障或料位计需要调整; 如无物料,可停止输送, 等有物料后再进行输送。

b. 输送结束, 有料满信号。应检查料位计,一般是料位计本身故障或料位计探棒上粘结物料。

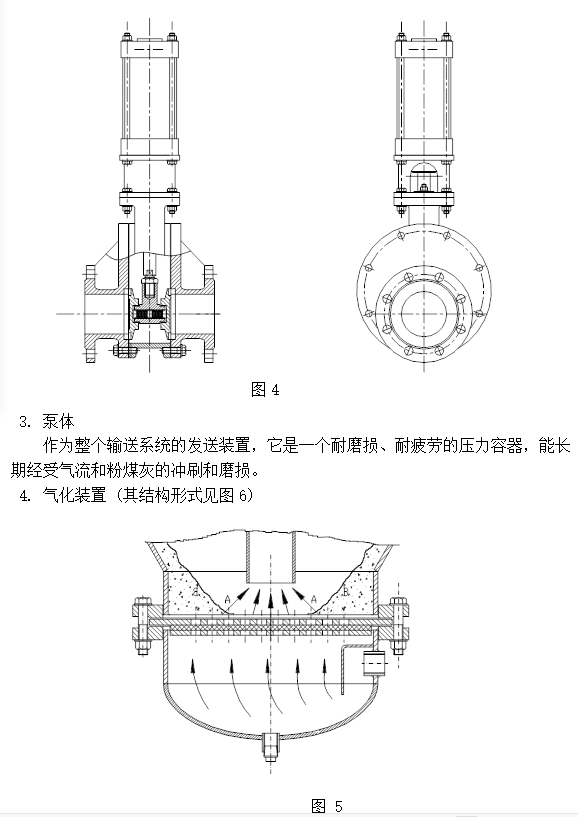

2. 当“输送超时”指示灯闪烁时,输送时间超过输送设定*长时间。一般是物料因湿度大或气源压力不正常难送所致,应加长输送超时设定时间。另外也可能为堵管先兆,必须要引起注意。应检查出料阀是否打开或开启至**位置;检查仓泵气化装置(其内部结构见图4)。在检查仓泵气化装置时, 先拧下螺塞(序号1), 当内部有干燥物料流出时, 拆下气化装置, 检查气化过滤板有无破损与壳体结合处有无漏灰;当气化装置完好时, 则应检查止回阀是否完好, 用压缩空气将内部物料反吹干净, 当无法吹净过滤板上的粘结物时应更换过滤板;当拧下螺塞时内部有潮湿物料, 也应拆下气化装置, 并卸下过滤板, 进行彻底清理, 并查明漏灰、积水原因, 更换过滤板。

3. 当“加压时间过长 ”指示灯闪烁时,加压时间超过升压*长时间。应检查仓泵出料阀和进料阀气缸是否关闭到位, 如关闭不到位,应使其复位; 如关闭到位, 应检查压力变送器和数字显示仪表,如有问题应在修理或更换后再进行输送。

4. 当“堵管报警”指示灯闪烁时,仓泵内压力超过上上限设定值。该组输送系统就全部退出,通过手动吹堵排堵,排堵完毕后,系统也不会自动进入工作状态,必须按下就地箱上或控制柜上的报警复位按钮,方能进入自动工作。也应检查压力变送器, 数字显示仪是否工作正常。

5. 当“气源低压”指示灯闪烁时,供气压力低于设定值。控制系统保持当前工作状态, 但正在输送时不停止, 等输送结束后进行等待, 待气源压力回升后再继续

工作。

在仓泵工作过程中,如发生其它故障时,用户也可以在实际应用中,根据本厂现场情况找出其它故障原因和处理方法。

暂无数据!

浓相气力输送泵的工作原理介绍?

浓相气力输送泵的工作原理介绍? 浓相气力输送泵的使用方法?

浓相气力输送泵的使用方法? 浓相气力输送泵多少钱一台?

浓相气力输送泵多少钱一台? 浓相气力输送泵使用的注意事项

浓相气力输送泵使用的注意事项 浓相气力输送泵的说明书有吗?

浓相气力输送泵的说明书有吗? 浓相气力输送泵的操作规程有吗?

浓相气力输送泵的操作规程有吗? 浓相气力输送泵的报价含票含运费吗?

浓相气力输送泵的报价含票含运费吗? 浓相气力输送泵有现货吗?

浓相气力输送泵有现货吗? 浓相气力输送泵包安装吗?

浓相气力输送泵包安装吗? 手机版:

手机版: