打印尺寸(mm):

-喷嘴流速(mm/min):

-喷嘴直径(mm):

-运动速度(mm/min):

≤2m/S定位精度(±mm):

-物料粒度(微米):

-打印精度(±mm):

-功率(kw):

-重量(kg):

-规格外形(长*宽*高):

600mm*440mm*1680mm生产能力(kg/h):

-适用物料:

-看了激光固化陶瓷3D打印设备的用户又看了

留言询价

留言询价

虚拟号将在 180 秒后失效

使用微信扫码拨号

一、产品参数

该型号的全称是:Adventure-3D-ZJ-Printer选择性激光固化“双缸-供料-刮料”陶瓷3D打印设备,该产品目前根据成型空间大小,分为2个型号,

1.1参数配置如下表:

设备名称 | 选择性激光固化陶瓷3D打印设备 | |

配置型号 | Adventure-3D-ZJ-Printer-90 | Adventure-3D-ZJ-Printer-120 |

设备尺寸-长宽高(mm) | 600mm*440mm*1680mm | |

成型空间直径(φ)*高度(mm) | φ90mm*H90mm | φ120mm*H120mm |

成型特点 | “双缸-供料-刮料” | “双缸-供料-刮料” |

供料-成型轴传动结构 | P级静音模组 | P级静音模组 |

供料-成型轴重复定位精度 | ≤±5μm | ≤±5μm |

电机型号 | 高牛力伺服步进 | 高牛力伺服步进 |

刮料传动结构 | GT2同步带(预紧) | GT2同步带(预紧) |

导轨型号 | MGN12 | MGN12 |

层厚分辨率 | ≤5μm | ≤5μm |

浆料-固含量: | (氧化锆为参考)不低于50 vol.% | (氧化锆为参考)不低于50 vol.% |

文件支持格式: | STL格式 | STL格式 |

2D振镜重复精度 | 8μRad | 8μRad |

2D振镜零点漂移 | ≤8μRad/℃ | ≤8μRad/℃ |

2D振镜比例漂移 | ≤5PPM/℃ | ≤5PPM/℃ |

扫描速率 | ≤2000mm/S | ≤2000mm/S |

紫外光波长 | 405nm | 405nm |

紫外光斑大小 | ≤100μm | ≤100μm |

紫外激光功率 | 150mw | 150mw |

扫描速率 | ≤2m/S | ≤2m/S |

1.2关于激光功率、打印精度和层厚的说明:

扫描速率一致的情况下:功率越大,精度越低,层厚越厚,效率越高。(100μm层厚是25μm层厚效率的5倍,打印时间缩短到1/5)

ZJ-90 、ZJ-120设备默认配150 mw 功率激光器。

150mW激光,在扫描速率1.5m/S时,**可实现对氧化锆浆料≤30μm层厚的固化打印,氧化铝浆料≤60μm层厚固化打印,**功率的时候精度可保证0.120mm以内(增加光斑半径一半的衍射)

300mW激光,在扫描速率1.5m/S时,**可实现对氧化锆浆料≤60μm层厚的固化打印,氧化铝浆料≤100μm层厚固化打印。**功率的时候精度0.2mm(增加光斑一倍的精度尺寸)

600mW激光,在扫描速率1.5m/S时,**可实现对氧化锆浆料≤80μm层厚的固化打印,氧化铝浆料≤120μm层厚固化打印。(增加光斑一倍的精度尺寸)

可以选配300mW、600mW(选配增加费用,但是精度会降低,好处是增加固化深度,难以固化的材料建议采用高功率激光)

1.3设备整机图

图1 Adventure-3D-ZJ-Printer-陶瓷刮料3D打印设备

二、“双缸-下沉-刮料”陶瓷3D打印设备产品特点:

2.1 单次投料量少

Adventure-3D-ZP-Printer-该设备采用“双缸-下沉-刮料”结构,供料和成型面积比例1比1,该结构可以根据实际打印模型大小,自行选择加入陶瓷光敏浆料量,浆料加入量略大于成型缸面积乘以打印样品高度即可,只低只需60mL浆料即可开始打印,适用于新型陶瓷材料3D打印研究。

2.2 快速回收,易清洁

采用双缸结构在打印完毕之后可快速实现高粘度浆料回收,只需要讲收料缸内部浆料用铲刀铲进供料缸即可,易清洁,易换料。

2.3 高粘度陶瓷光敏浆料

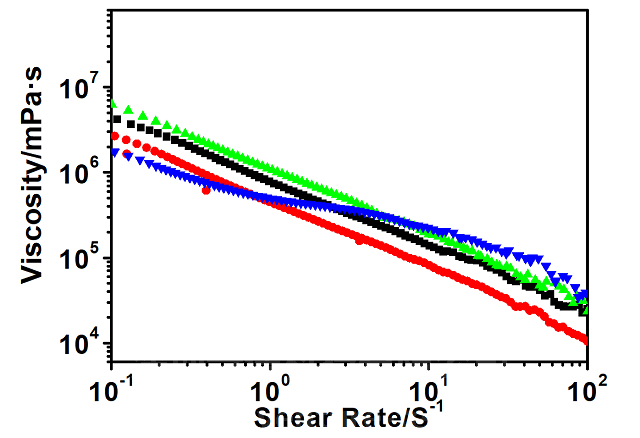

采用“双缸-下沉-刮料”结构相对于上拉型和下沉型陶瓷3D打印设备来说,浆料流动性要求要低的多,即使像牙膏状、流动性差的浆料,也可借助刮刀刮平,无需自动流平,开始打印。图1 显示了双缸-下沉-刮料”陶瓷3D打印设备所兼容的多种高粘度陶瓷光敏浆料的剪切稀化流变性能测试图,浆料的静态粘度高达5000Pa·S以上,动态粘度剪切速率在10S的时候也可以达到100Pa·S以上。

图3 多种较高粘度的陶瓷光敏浆料剪切稀化图

2.4 高陶瓷固含量

由于对于光固化陶瓷浆料来说,陶瓷固含量的提高,对应一定是粘度的提高,粘度过高将无法自动溜平,进而影响打印效果。我们“双缸-下沉-刮料”陶瓷打印设备,将在相同条件下有效提高陶瓷浆料的陶瓷含量。目前,我们已经实现了对54vol%以上氧化锆,陶瓷固含量浆料的打印。

2.5 高烧结致密度、强度。

陶瓷3D打印之后的陶瓷坯体要经过排胶烧结才能成瓷,陶瓷固含量越高,对应粘度越高,越难打印,但是可烧结性能越好。图2显示了采用同样型号的树脂和氧化锆,配置的不同固含量的浆料同样的激光功率、扫描速率、层厚,打印出来的陶瓷坯体,在同样排胶工艺、烧结工艺的烧结效果。图2左是43vol%(81wt%),和图2右54vol%(86.5wt%)。可以看到,由于树脂含量过高,排胶烧结过程中树脂分解过程会有大量的气体排出,造成烧结裂纹,但是高固含量的坯体烧结过程中可以完整排胶,没有任何裂纹出现。

图4 不同陶瓷固含量烧结对比图

2.6 高精度、上投光

在采用“提拉式结构”的陶瓷打印设备在打印过程中,由于陶瓷粉不透光性,紫外光在XY平面衍射加剧,同时紫外光需要穿透离型膜和支撑玻璃板过程中,需要进行“二次反射”和“二次固化”,会造成坯体固化边缘模糊、精度降低等现象,极大的降低打印精度;而采用下沉结构的光固化陶瓷打印设备完全不存在此类问题,可以有效提高打印精度,保证打印成功率。有效避免离型膜、透光玻璃“二次反射”。图5显示了传统上拉结构打印过程中“二次反射”和“二次固化”示意图。

图5“提拉式结构”的陶瓷打印设备打印过程中“二次反射”和“二次固化”示意图。

三、陶瓷3D打印技术特点横向对比

目前,常见的陶瓷打印设备主要有上拉型,下沉型和下沉刮料型。无论那种技术类型,光源都可以选择面投影或者激光扫描方式。下表对各个技术进行了技术特点横向对比,图6显示了提拉、下沉和刮料陶瓷3D打印原理对比图。

设备类型 | 主要特点 | 浆料粘度 | 固含量 | 单次投料量 |

上拉 | 粘度低,固含量低,容易拉断模型,粘不上底板,“二次反射”造成边缘模糊,精度差 | *低 | *低 | 少 |

下沉 | 粘度比较低,固含量比较低,无“二次反射”,单次投料量多,不适合做实验研究。 | 较低 | 较低 | 多 |

下沉刮料 | 粘度高,固含量高,无“二次反射”,浆料不需要流动,通过刮刀刮平, | 高 | 高 | 适中 |

暂无数据!

激光固化陶瓷3D打印设备的工作原理介绍?

激光固化陶瓷3D打印设备的工作原理介绍? 激光固化陶瓷3D打印设备的使用方法?

激光固化陶瓷3D打印设备的使用方法? 激光固化陶瓷3D打印设备多少钱一台?

激光固化陶瓷3D打印设备多少钱一台? 激光固化陶瓷3D打印设备使用的注意事项

激光固化陶瓷3D打印设备使用的注意事项 激光固化陶瓷3D打印设备的说明书有吗?

激光固化陶瓷3D打印设备的说明书有吗? 激光固化陶瓷3D打印设备的操作规程有吗?

激光固化陶瓷3D打印设备的操作规程有吗? 激光固化陶瓷3D打印设备的报价含票含运费吗?

激光固化陶瓷3D打印设备的报价含票含运费吗? 激光固化陶瓷3D打印设备有现货吗?

激光固化陶瓷3D打印设备有现货吗? 激光固化陶瓷3D打印设备包安装吗?

激光固化陶瓷3D打印设备包安装吗? 手机版:

手机版: