目前直径2.6米以下的开流水泥磨在国内仍被广泛使用,主要因为这种水泥粉磨工艺系统投资少。工艺流程简单、运转率高,但随着新的水泥强度检测方法的实施,我国水泥命业生产的水泥普遍下降一个强度等级,早期强度下降很大,尤其对立窑、湿法回转窑的影响更大。很多企业都无奈地采取降低水泥细度,提高水泥比表面积的措施来提高水泥强度,这种做法的结果自然是磨机台时产量大幅度下降,电耗上升,企业经济效益受损。四川双马公司采用江苏省盐城市科宝建材环保设备有限公司的KBM磨内改造技术及设备, 对直径2.6×13米开路水泥磨进行综合技术改造, 2002年3月,安装调试一次性成功,改造后产量提高了30%,水泥吨电耗下降了12千瓦时,水泥颗粒级配得到了改善,为我公司带来了良好的经济效益。双马公司是个年产260万吨的大型水泥集团企业,其中有直径2.6×13米开路水泥磨4台,自从执行新标准以来,也先后尝试了各种技术改造措施,收效都不明显。初期采用降低水泥细度, 提高水泥强度的手段,结果水泥粉磨工序成本急剧上升;后来3仓使用微段,试图提高出磨水泥比表面积;但由于入磨熟料温度偏高,熟料易磨性较差,磨机长径比较大,同时在磨内其它工艺参数及隔仓、出料、衬板等未能采取相应的改进措施,结果造成窖内过粉磨现象,水泥颗粒级配很不理想,早强下降。我门也先后试验了几种水泥外加剂,希望提高磨机台时产量或水泥质量,但因物料的具体情况,结果助磨效果不理想,而且加大了生产成本,未能形成规模推广应用。

另外,这几台直径2.6×13米开路水泥磨均年间位置很紧张,要进行闭路改造难以布置,而且闭路系统投资太大,长期运转费用较高,加之长磨使用外选粉效果差”,磨外上选粉机的措施是不可行的。上述这几种技术改造方案实施效果均不理想,不能彻底改变磨机台时产量低的现状。

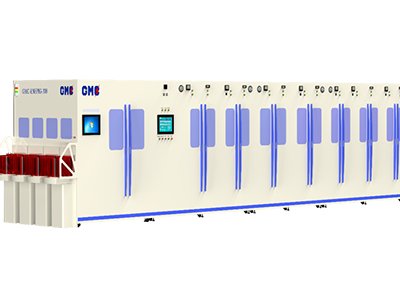

了解到江苏盐城市科宝建材环保设备有限公司开发研制的 “KBM水泥磨磨内改造技术及设备”,该技术在1、2仓采用特殊的隔仓装置,2、3仓采用复合式磨内选粉装置, 3仓内置螺旋式活化装置及料段分离装置并配合优化的球段级配,实现了磨内选粉,充分发挥各仓的功能,使粗粉重新回到球仓,而细粉顺利进入到段仓,彻底解决了磨内过粉磨现象。它不仅可提高水泥产量30%~60%,降低电耗,还改善了颗粒级配,提高了水泥的早强,适应水泥新标准的要求。

通过考察后发现: 普通开路水泥磨采用盐城市科宝建材环保设备有限公司KBM水泥磨磨内改造技术后, 产量普遍提高30%以上,水泥比表面积提高300平方厘米/克以上,电耗降低12~18千瓦时以上。

我公司决定采用KBM水泥磨磨内改造技术对直径2.6×13米开路水泥磨进行技术改造。2002年3月对水泥磨内部进行改造,倒出磨内的全部球段,拆除原来的1、2仓的隔仓板、 出料篦板及段仓部分的平衬板,安装上组合隔仓装置、复合选粉装置、螺旋活化装置、出料装置等,根据物料的特性优化各仓的长度及球段级配,一次性安装调试达产达标。

经过近6个月的运行情况分析, 粉磨同一品种水泥时,磨机台时产量比以前提高30%,水泥粉磨综合电耗降低了12千瓦时/吨,经测算,按运转率85%计,仅节省电费一项, 6个月即可收回全部投资。另外,从水泥颗粒级配分析,改造后生产的水泥颗粒粒径类似于O-sepa选粉机生产的水泥颗粒级配,其中3~30微米的颗粒含量比例上升明显,水泥颗粒级配合理,从大量的数据分析看,在同样的比表面积情况下,因其水泥颗粒情况较好,水泥强度比以前提高了3~5兆帕。同时,由于磨机台时产量的提高,彻底缓解了水泥磨机运转率偏高、设备得不到及时维护的状况。

总之,利用此项技术设备进行改造后,达到了提高磨机台时产量,降低生产成本的目的,收到了良好的经济效益。

另外,这几台直径2.6×13米开路水泥磨均年间位置很紧张,要进行闭路改造难以布置,而且闭路系统投资太大,长期运转费用较高,加之长磨使用外选粉效果差”,磨外上选粉机的措施是不可行的。上述这几种技术改造方案实施效果均不理想,不能彻底改变磨机台时产量低的现状。

了解到江苏盐城市科宝建材环保设备有限公司开发研制的 “KBM水泥磨磨内改造技术及设备”,该技术在1、2仓采用特殊的隔仓装置,2、3仓采用复合式磨内选粉装置, 3仓内置螺旋式活化装置及料段分离装置并配合优化的球段级配,实现了磨内选粉,充分发挥各仓的功能,使粗粉重新回到球仓,而细粉顺利进入到段仓,彻底解决了磨内过粉磨现象。它不仅可提高水泥产量30%~60%,降低电耗,还改善了颗粒级配,提高了水泥的早强,适应水泥新标准的要求。

通过考察后发现: 普通开路水泥磨采用盐城市科宝建材环保设备有限公司KBM水泥磨磨内改造技术后, 产量普遍提高30%以上,水泥比表面积提高300平方厘米/克以上,电耗降低12~18千瓦时以上。

我公司决定采用KBM水泥磨磨内改造技术对直径2.6×13米开路水泥磨进行技术改造。2002年3月对水泥磨内部进行改造,倒出磨内的全部球段,拆除原来的1、2仓的隔仓板、 出料篦板及段仓部分的平衬板,安装上组合隔仓装置、复合选粉装置、螺旋活化装置、出料装置等,根据物料的特性优化各仓的长度及球段级配,一次性安装调试达产达标。

经过近6个月的运行情况分析, 粉磨同一品种水泥时,磨机台时产量比以前提高30%,水泥粉磨综合电耗降低了12千瓦时/吨,经测算,按运转率85%计,仅节省电费一项, 6个月即可收回全部投资。另外,从水泥颗粒级配分析,改造后生产的水泥颗粒粒径类似于O-sepa选粉机生产的水泥颗粒级配,其中3~30微米的颗粒含量比例上升明显,水泥颗粒级配合理,从大量的数据分析看,在同样的比表面积情况下,因其水泥颗粒情况较好,水泥强度比以前提高了3~5兆帕。同时,由于磨机台时产量的提高,彻底缓解了水泥磨机运转率偏高、设备得不到及时维护的状况。

总之,利用此项技术设备进行改造后,达到了提高磨机台时产量,降低生产成本的目的,收到了良好的经济效益。