中国粉体网讯 锂离子电池正随着时代的需求飞速发展,其能量密度也以每年7~10%的速率提升。然而,现有的锂电池负极技术已经接近极限,为了满足新一代的能源需求,开发新型的锂电负极技术迫在眉睫。

硅负极由于丰富的储量和超高的理论比容量(3572mAh/g),一直备受科研人员的关注,是最具潜力的下一代锂离子电池负极材料之一。然而其在充放电过程中超过300%的膨胀率,巨大的体积效应及较低的电导率限制了硅负极技术的商业化应用。

有鉴于此,近日,韩国蔚山国立技术研究所(UNIST)的Jaephil Cho、Hyun-Wook Lee和斯坦福大学的崔屹教授合作,综合了石墨负极技术和硅纳米技术,通过化学气相沉积(CVD)法制备了一种全新的、可大规模生产的碳-纳米硅-石墨复合负极材料。

可以有效解决硅体积膨胀的问题,最重要的是可以实现批量生产。目前该团队制备了一批5 kg的材料,比容量可达517 mAh/g,首次库伦效率92%,有望应用于实际工业生产中。

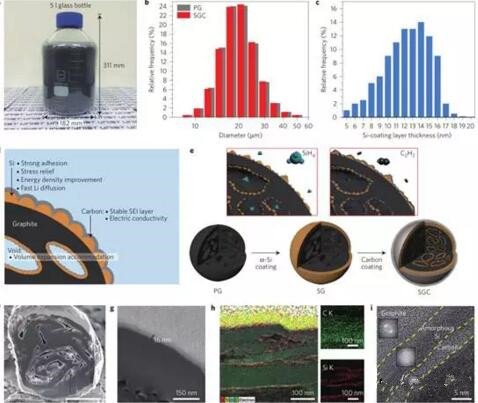

图1 SGC复合负极材料结构及其优势及制备示意图

在这一工作中,研究者将球形天然石墨(PG)放入炉中,以1.5L/min的速率先后通入硅烷(SiH4)和乙炔(C2H2)气体,在900℃下完成化学气相沉积得到碳-纳米硅-石墨复合材料(SGC),其中,硅纳米颗粒沉积在球形石墨的表面,并嵌入到石墨的孔隙之中,形成约16nm厚度的纳米层,很好的提高了材料的容量和循环稳定性能。

锂化过程中,硅纳米壳层可以随着体积变化而膨胀,不论是石墨内部的空心纳米硅壳层,还是石墨和碳之间的纳米硅中间层,均可以保持形状完好,不会破裂或者残留于硅和石墨之间。

通过循环50次后的解剖实验发现复合材料的膨胀率只有38%,远低于物理混合的硅碳纳米材料的71%,更接近天然石墨的15%。这种特殊的结构构筑一方面确保了硅和天然石墨之间的兼容性,另一方面有效避免了传统机械混合中石墨粉和残留的硅颗粒引发的严峻的副反应。

图2 各种电极的电化学性能表征

图3 石墨负极和SGC复合负极全电池性能对比

随后研究者又进行了半电池和全电池的电性能测试,在电极密度为1.6 g/cm-3,面积容量>3.3 mAh/cm2,含胶量<4%的条件下,这种复合负极第一次循环库伦效率为92%,循环6次之后库伦效率便快速提高到99.5%,100次循环之后,容量保持率高达96%。

进一步以钴酸锂作为正极材料组装全电池,发现SGC/钴酸锂(LCO)全电池能量密度1.043 Wh/L-1,高于目前商业锂离子电池(900 Wh/L-1),平均放电电压3.77V,同时具有良好的循环性能。

因此,使用CVD法制备的这种碳-硅-石墨纳米复合材料,有望取代现有的石墨负极,成为新一代商用锂离子电池负极材料。