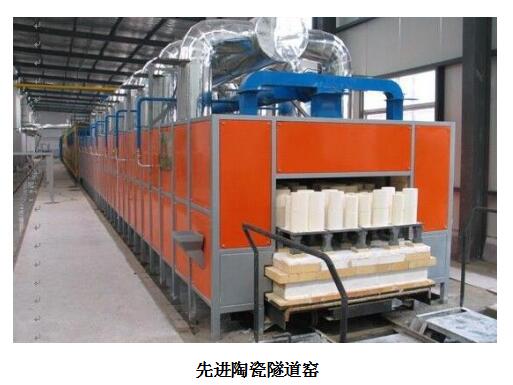

中国粉体网讯 隧道窑是陶瓷生产中使用最普遍的窑型,其基本特征是窑体外形像一条隧道,其特点是连续性生产,产量高。一般隧道窑的工作系统包括排烟系统、冷却系统、助燃系统、气幕隔离系统和搅拌系统等。隧道窑包括四个部分:窑体、窑内输送设备、燃烧设备和通风设备。

一、隧道窑的结构

1、窑墙,通常由三层组成,最里层是与高温接触的工作层,常用耐火材料砌筑。中间是保温层,由各种轻质保温材料构成。最外层是维护层,用建筑砖砌筑,用以保护轻质保温材料不损坏。

2、窑顶,是隧道窑窑体的重要组成部分,它对于窑的寿命有决定性影响。窑顶支撑在窑墙上,窑顶材料必须能长期承受高温的作用,且质量小、保温性能好,经久耐用。隧道窑的窑顶结构通常有三种形式拱顶、吊平顶和吊拱顶。

3、排烟系统结构,在烧成带产生的燃烧废气,经过预热带窑墙上的排烟口排出窑外,排烟口设在两侧窑墙上靠近窑车面处。

4、抽余热系统结构,在隧道窑冷却带,烧好的制品与窑尾进入的冷空气相遇进行热交换,被加热的空气一部分进入烧成带作为助燃气体,另一部分抽出进行余热利用,这是隧道窑余热利用的主要途径。

5、冷却送风方式及送风口设置,集中送风口可设在窑顶或窑尾的窑门上。

6、窑车及窑的密封结构,窑车是隧道窑的重要组成部分,它构成隧道窑的窑底。窑车和窑墙之间的接缝,是窑内和窑外互相漏气的主要通道。

二、隧道窑的工作原理

隧道窑属于泥流操作的热工设备,沿窑长度方向分为预热带、烧成带、冷却带。制品与气流以相反方向运动,在三带中依次完成制品的预热、烧成、冷却的过程。

隧道窑两端设有窑门,每隔一定的时间,将窑车推入一辆,同时,已经烧成成品的窑车被推出一辆。坯体进入预热带后,首先与来自烧成带的燃烧产物(烟气)接触而且被加热,而后进入烧成带,燃料燃烧放出的热量及生成的燃烧产物加热坯体,使之达到一定的温度而烧成,并经过一定时间的保温,生成稳定的制品。燃烧产物自预热带的排烟口、烟道,经风机或烟囱排出窑外。烧成的制品进入冷却带,将热量传递给入窑的冷空气制品本身冷却后出窑。被加热的空气一部分抽进去进行余热利用。

简单来说,隧道窑的烧成过程就是燃料在窑内燃烧、坯体与气体进行热交换、湿交换的过程。通过燃料燃烧产生的热量,将窑内温度升高到坯体烧成所需温度,在烧成温度时,坯体内各组分发生一系列物理、化学变化,经过这一系列变化,坯体由生坯焙烧为具有一定强度和耐久性,符合建筑要求的成品。

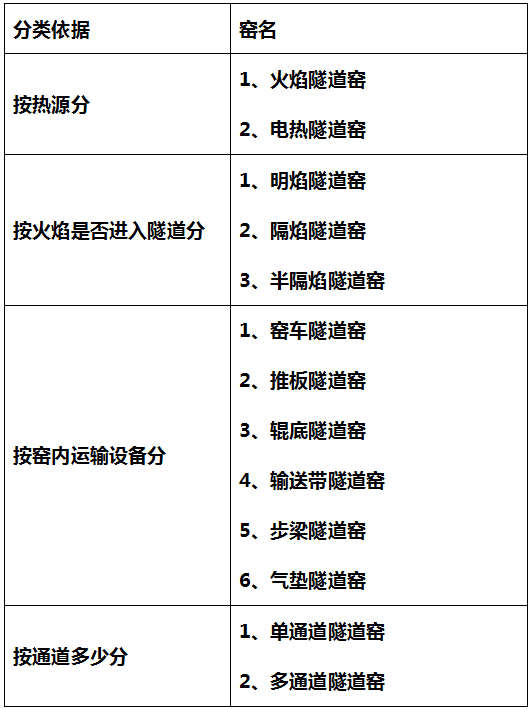

三、隧道窑的分类

隧道窑中必有窑炉,窑炉的种类有以下几种:

柴窑:以柴为燃料,各种龙窑、葫芦窑等形式窑炉均属柴窑范畴。因其燃烧需耗用木材,不利于资源的保护,对环境污染大。是最早的窑炉。

煤窑:是以煤为燃料的工业用窑,因污染大而弃用,或改良用煤气或重油、轻柴油来作为燃料。

电窑:以电为能源,多半以电炉丝、硅碳棒或二硅化钼作为发热组件,依靠电能辐射和导热原理进行氧化气氛烧制。操作简单快捷,安全性能好,比较环保。

气窑:以液化气、煤气或天然气为燃料,火力强,污染小,这种窑炉在今天广泛使用。

四、隧道窑窑炉的节能方法

近年来,由于能源紧张,为了进一步提高隧道窑窑炉的热效率,达到节能降耗的目的,回收烟气余热是一种非常好的节能途径。

烟气余热回收途径有两种方法,一种是预热工件;另一种是预热空气进行助燃。烟气预热工件需占用较大的体积进行热交换,往往受到作业场地的限制。预热空气进行助燃是一种较好的方法,一般配置在加热炉上,也可强化燃烧,加快炉子的升温速度,提高炉子热工性能。如此,就能满足工艺的要求,还可以达到节能的效果。

隧道窑窑炉是利用逆流原理工作的,热量的保持和余热的利用都很良好,因此燃料很节省,符合节能这一理念。

五、隧道窑的维护与保养

(一)正常生产时的维护保养

1、隧道窑在正常生产时,预热带烟气分散排出口,汇总烟道要定期清灰;

2、窑顶不宜堆放重物;

3、事故处理孔等窑内外相通连的孔洞应堵塞,防止漏风;

4、砂封槽要定期加砂,砂粒粗细严格按照操作规程中的要求粘度,否则太大会挤破砂封槽,经常检查各风机的运转情况,要做到经常加油;

5、紧固体也要经常性地查看是否转动等。

(二)停窑检修时的维护保养

1.停窑熄火方法

a.熄火之前进车方法:可用空匣钵堆码10车左右进窑,然后推进空窑车。

b.逐步地降低预热带的总抽力。

c.空车推至高温点后,由烧成带前端向后逐步熄火,待制品车离开烧成带后最后一对燃烧室或喷嘴熄火。

d.按正常生产时的进车速度,继续进空车,适当调节冷却带冷热风量,使已烧成的制品按一定的降温速度冷却后出窑。

e.随着温度的下降,适时调节窑顶拉杆的松紧。

f.当空车挤满窑道内部可停止进车,关闭冷却带的冷热风机,烟道闸板全部开启,打开窑门,关闭所有风机闸板,开启所有事故处理孔。收妥仪器仪表、热电偶送检验。

2.紧急停窑时的降温

在生产过程由于突发事故,必须熄火检修,此时不可采用鼓风机送风强制冷却且特别要注意经常调节拉杆。紧急停窑时降温情况可参照:

a.800℃以上每小时降200℃;

b.800~500℃每小时降150℃;

c.500~300℃每小时降80℃;

d.300℃以下每小时降100℃。