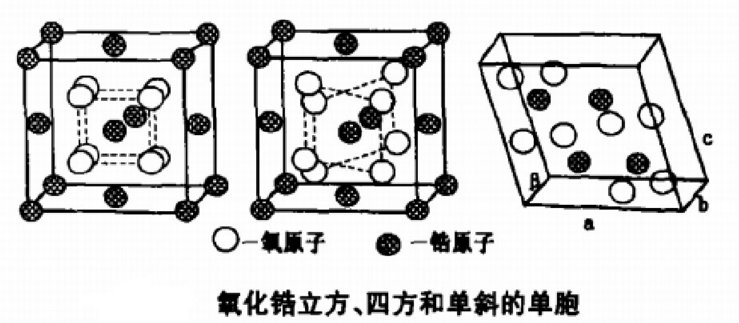

中国粉体网讯 氧化锆相变增韧是应力诱导四方ZrO2马氏体相变来改善陶瓷材料韧性的方法,主要通过亚稳态的四方ZrO2相变吸收能量而起作用。

因此,四方相氧化锆含量和可相变的四方氧化锆含量是影响材料增韧效果的决定因素,除此以外,稳定剂的含量、氧化锆晶粒尺寸以及烧结温度等都影响着氧化锆相变增韧的效果。

1.稳定剂含量

掺杂离子半径低于四价的碱土和稀土金属氧化物如氧化钙、氧化镁、氧化钇等作为稳定剂是获得室温下稳定的四方或立方氧化锆十分有效的方法。其稳定机理是,稳定剂的阳离子溶解在氧化锆中,可以取代其中Zr4+的位置,形成置换型固溶体,阻碍四方型氧化锆向单斜晶型的转变,从而促进室温立方或四方氧化锆的稳定。

随着稳定剂含量的增加,氧化锆高温晶体形态稳定性增强,四方相含量增加,因而可相变四方氧化锆含量也增加,材料的强度和韧性相应增加。但稳定剂的含量必须适量,过量的引入将降低四方氧化锆的相变活性,反而不利于韧性的提高。

2.氧化锆晶粒尺寸

室温下,四方相的表面能低于单斜相的表面能是亚稳定四方相能够存在的条件。计算表明,纯氧化锆的晶粒尺寸小于等于30nm会自动发生相变,获得亚稳定四方相氧化锆。由于纯氧化锆的相变临界尺寸太小,高温烧结后很难获得30nm的晶粒尺寸,可以通过加入稳定剂来提高相变临界尺寸,获得亚稳定四方相氧化锆。

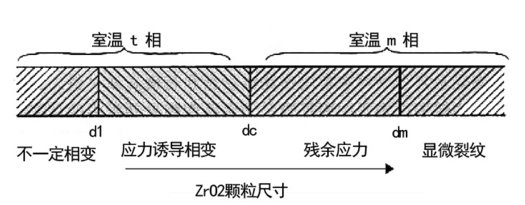

t→m相变尺寸效应示意图

当四方氧化锆烧结体的晶粒尺寸和相变临界尺寸接近时,其增韧效果最佳。晶粒尺寸远小于临界尺寸,四方氧化锆稳定,在断裂时四方相氧化锆不容易变成单斜相,对相变无明显作用;晶粒尺寸远大于临界尺寸时,在基体中的四方相很容易相变成单斜相,从而产生微裂纹,削弱相变增韧的作用。此外在烧结过程中作为增韧相的四方氧化锆颗粒均匀分布能阻止基体材料晶粒长大,从而提高材料的强度和韧性。

3.可相变的四方氧化锆含量

在四方相氧化锆中,不同晶粒的不同结晶取向抑制了相互各向异性的应变,晶粒尺寸越大,产生的相变应力就越大。在两相的复相陶瓷中,母相与t-ZrO2的弹性模量和热膨胀系数不一致,母体对氧化锆晶粒的抑制产生了应变能,在相变过程中应变能的变化(△Ustr)加上与晶粒尺寸直接有关的表面能的变化(△Us)决定了t-ZrO2相是否能保留的条件。

△Ustr和△Us之和大于t-ZrO2→m-ZrO2的化学自由能变化时,t-ZrO2就可以保留不相变。氧化锆晶粒尺寸小到一定程度或大到一定程度都能使t-ZrO2保留不相变。因此t-ZrO2相变存在一个最佳的尺寸范围,即临界晶粒尺寸。

由此,就引出了在应力诱导下可相变的t-ZrO2体积分数的概念,t-ZrO2体积分数越大,材料的增韧效果越大,断裂韧性越高。因此为了得到最佳的增韧效果,应尽可能地增加可相变的四方氧化锆含量。(粉体网编辑整理/橙子)