中国粉体网讯

一、什么是喷雾造粒?

喷雾造粒就是通过采用高速搅拌磨将料浆混匀,然后用高压喷雾器将料浆喷入造粒塔中进行雾化,塔中的雾滴被热气流干燥成颗粒状粉体,通过控制料浆中颗粒表面的酒精的挥发速率等,可以制备出具备优异流动性的粉料,这可粉改善料的充模状态,提高素坯的密实度。

二、为什么选择喷雾造粒?

纯氮化硅无法通过固相烧结达到致密化,必须添加烧结助剂,与氮化硅粉末表面的氧化硅形成液相而实现致密化,烧结助剂与氮化硅粉的密度、粒度、分散性等各不相同,为保证在混料过程中各组分的均匀性,必须对混料过程的湿化学工艺和条件进行严格控制。

较为传统的混料工艺过程为:混合-烘干-造粒-过筛。通过延长混合时间可以改善各组分在料浆中的均匀性,但是由于烘干过程较长,各组分之间的密度差异大,使原本的均匀分散状态会发生重新团聚和沉淀,同时手工造粒过程中极易引入杂物污染粉料,并且造粒后的颗粒形状不规则,粉料的流动性差,粉料粒度分布的均匀性和稳定性较差,粉料的松装密度低,导致素坯的密度降低。当素坯中残留的气孔较多、添加剂分散不均匀时,对烧结致密化带来了较大难度,最终导致产品性能降低。

而解决以上问题的方法就是采用喷雾造粒工艺。

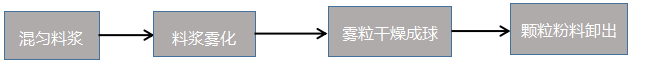

三、喷雾造粒的过程

1.混匀料浆。按照一定的比例,将氮化硅粉、助剂、酒精及粘结剂等加入到搅拌缸中,通过一定时间的高速混料,将各个组分混匀。

2.料浆雾化。料浆由供料系统中的隔膜泵以一定压力从喷嘴喷入干燥塔,压力的能量转换为动能,料浆由下向上从喷嘴喷出,形成一层高速的液膜,液膜随即分裂为液滴。

3.雾粒干燥成球。雾粒与热气以混合流的方式工作,热气是通过顶盖上的热气分配器进入塔内,热风分配器产生一股向下的流线气流,雾滴由下向上喷入热气流。

4.颗粒粉料卸出。干燥形成的球形颗粒粉料在干燥塔内逐渐沉降,与热气分离,塔下部的漏斗型腔使颗粒料汇集并由出料口卸出。

四、喷雾造粒过程的影响因素分析

1.料浆固含量

造粒粉的干燥过程可以理解为料浆中液相的挥发过程,当料浆固含量增加,经过气动隔膜泵时,单位质量中料浆的动能减少,雾化出的液滴直径变大,同时由于液滴中液相的含量少,液相的蒸发时间缩短,使得颗粒内部的气孔率降低,最终喷出的粉料颗粒尺寸大,松装密度高。在料浆的配制混匀过程中,只有严格控制料浆的固含量,才能实现对喷雾造粒粉料尺寸及松装密度的控制,目前浆料的固相含量以45%~55%为较佳。

2.进出口温度

料浆中液相的挥发依靠的是热气流,而热气流来源于喷塔进口温度。

当进口温度较高时,塔顶热气流温度较高,雾滴升到高处遇到大量热气流,液滴表面会迅速挥发形成壳,形成的壳阻止了内部液相大量挥发,壳内压力升高,到达一定程度后,会引起壳爆炸;同时由于温度过高,料浆中的有机粘结剂发生严重的固化,使得粘结剂的性能降低,最终影响粉料的压制性能。出口温度过高,雾滴能很快干燥,会造成粉料颗粒过细,松装密度高,同时也易造成喷嘴堵塞。

反之出口温度过低时,雾滴中溶剂蒸发慢,易出现粘壁现象,且粉料颗粒强度不够,破碎颗粒较多,流动性较差。

进口温度可以用控制加热温度及功率等来调控,而出口温度无法通过设备供热系统控制,其调节是通过控制进口温度,进料速度、浆料固含量等来控制。

3.供料泵压力及进料速率

当进料速率一定时,雾化压力越大,料浆动能越大,较大压力的料浆经过小尺寸喷嘴形成的雾滴直径就越小,雾滴会迅速干燥,最终形成的颗粒尺寸偏小,同时细小的颗粒会被抽风机抽取而进入除尘系统,使得可用粉量降低。

当供料泵压力一定时,进料速率越大,形成的雾滴直径越大,喷雾造粒后颗粒尺寸大,同时由于溶剂来不及蒸发,使粉料的湿度增大,致使粉料的流动性变差。

供料泵压力与进料速率需搭配合理,供料压力过大,进料速率较小时,雾滴喷射高,与顶部的高温空气接触面大,溶剂蒸发过快,导致颗粒破裂,无法形成理想粒度的粉料;当供料压力过小,进料速率较大时,雾滴喷射高度较低,由于塔底部位温度低,且雾滴尺寸太大,雾滴的溶剂来不及挥发就落下,会发生严重的粘壁现象,同时颗粒尺寸大,流动性差。

4.粘结剂含量

喷雾造粒过程粘结剂主要起到分散粉料,增加颗粒强度,改善脱模效果等作用。

当粘结剂加入量过高时,料浆粘稠度明显增加,长分子链相互桥连,限制了粒子间的运动,导致料浆的流动性和分散性差;同时由于粘结剂含量过高,在烧结致密化过程中,粘结剂留下的空洞太多,且造粒过程中容易出现堵枪和粘壁现象。

当粘结剂含量过低时,喷雾造粒所制备的颗粒强度较低,颗粒尺寸变小。颗粒表面的粘结剂含量过少,影响其流动性和脱模性。