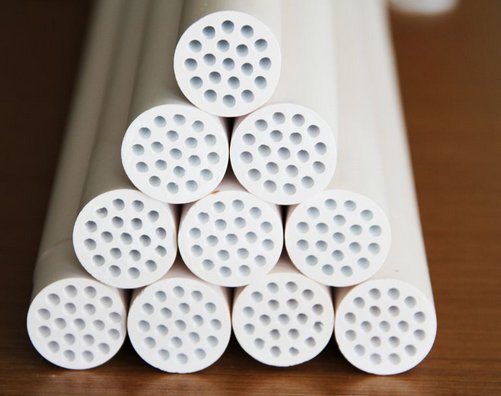

中国粉体网讯 多孔氧化铝陶瓷具有硬度高、耐高温、耐磨、电绝缘、耐侵蚀、力学性能良好等优点,被誉为“节能减排”材料中的一支奇葩。此外,制备多孔氧化铝陶瓷原料来源广泛、价格较低廉、生产工艺较简单,具有较高的性价比,现已广泛应用于净化分离、固定化酶载体、吸声减震和传感器材料等众多领域,在航天航空、能源、石油等领域中具有十分诱人的应用前景。

(图片来源:网络)

1、多孔氧化铝陶瓷的性能

多孔氧化铝陶瓷具有良好的力学性能,Haitao Geng等人以氧化铝空心球为成孔剂,氧化硅磷酸盐为粘结剂高温烧结形成封闭的细胞结构,所得氧化铝陶瓷孔隙率62.5%,压缩强度11.97 MPa。

多孔氧化铝陶瓷还具有较高的隔热性能,吴海波等通过固含量及发泡剂加入量的改变,得到其耐压强度为9.4~32.5 MPa,在1 000℃下的热导率为0.8 W/(m·K)。

Guimaraes等研究了ZrO2/Al2O3复合陶瓷材料的摩擦磨损性能,研究表明,当ZrO2的体积分数为5%时,磨损率是3.5×10-6mm3/Nm,比其他陶瓷的磨损率要小很多。

Ieva Zake-Tiluga等研究了多孔氧化铝陶瓷的抗热震性,发现SiC的适量加入有利于莫来石相的均匀分散,从而提高机械性能、热导率及热震性,降低线性热膨胀系数。

多孔氧化铝陶瓷还具有优异的耐蚀性,Wu Qin等人发现经20%硫酸和10%(wt%)NaOH浸泡8h后,其失重分别为0.55%和0.48%,强度下降分别为9.85%和8.08%。

Menchavez等将导电相引入绝缘的多孔氧化铝陶瓷中,随着导电单体相的增加,会影响电阻率的降低。

管蒙蒙等采用溶胶凝胶法制备出多孔氧化铝陶瓷,该活性氧化铝对甲醛吸附性能较好;添加20%聚乙烯醇作为造孔剂制备的多孔氧化铝的吸附性能最好。

Isobe等通过挤压成形法制备了多孔氧化铝陶瓷,气体渗透性比其他方法得到的制品高得多。

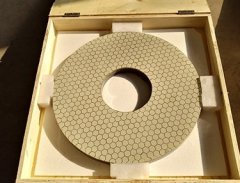

(图片来源:网络)

2、多孔氧化铝陶瓷的制备技术

(1)添加造孔剂法

添加造孔剂法是一种最简单、经济的制备高孔隙率多孔陶瓷的方法,该工艺在生坯制备过程中加入固态造孔剂,然后通过烧结去除造孔剂留下气孔。

添加造孔剂法制备多孔氧化铝陶瓷的关键在于造孔剂的种类和数量,其次是造孔剂粒径大小。添加造孔剂的目的在于提高材料的气孔率,因此要求其不能与基体反应,同时在加热过程中易于排除且排除后无有害残留物质。常用的造孔剂分为有机造孔剂和无机造孔剂两大类。

添加造孔剂法的缺点在于:造孔剂作为第二相加入,与基体材料很难完全混合均匀,容易造成材料性质的不均匀。另外,造孔剂本身占据的空间有限,同时在烧结过程中会有烧结收缩,因此造孔剂法所得到的多孔陶瓷的气孔率一般低于50%。

近几年,研究人员逐渐尝试将无机空心球作为造孔剂引入多孔氧化铝陶瓷的制备过程。通过精确控制空心球的尺寸和添加量,该方法能够实现对孔隙率和孔径的调控。

(2)有机泡沫浸渍法

有机泡沫浸渍法是一种利用网络结构的有机泡沫浸渍陶瓷浆料,然后通过高温烧结去除有机载体,从而获得具有开孔三维网状多孔陶瓷的方法。

该方法工艺简单、操作方便、成本低廉,通过选择不同种类的有机泡沫可以调节多孔材料的微观结构和形貌,已成为制备多孔陶瓷材料应用最广泛的技术之一。有机泡沫的选择是使用本方法时需要重点考虑的问题,通常所选泡沫需要满足气化温度低于烧结体烧成温度、具有一定的亲水性和回弹性等要求。常用的有机泡沫包括聚氯乙烯、聚苯乙烯、聚亚胺酯、海绵和乳胶。

由于浆料中的固体颗粒很难浸入有机泡沫内部的小孔,有机泡沫浸渍法所得到的样品一般孔尺寸都很大,通常介于150μm到几毫米。此外,该方法所得多孔陶瓷形状受限制,密度难以控制。

(3)发泡法

发泡法是一种通过向陶瓷浆料中加入起泡剂,或者通过快速搅拌将气体引入到陶瓷坯体,然后再经过烧结获得多孔陶瓷材料的方法。

与有机泡沫浸渍法相比,发泡法可以制备出小孔径的闭口气孔,通过控制发泡剂的用量和发泡时间等因素,可以得到所需孔径尺寸的多孔陶瓷。常用的发泡剂有碳化钙、氢氧化钙、双氧水等。

发泡法工艺较为简单、成本也很低,但是气体的产生不能精确控制,孔径大小不均匀,气孔密度无法控制。此外,由于热力学不稳定,气泡间易于相互结合形成较大的气泡以降低系统自由能。通常采用加入表面活性剂的方法来降低气-液界面能。

(4)颗粒堆积工艺

颗粒堆积工艺利用小颗粒易于烧结,在高温下产生液相的特点,使氧化铝颗粒连接起来制备多孔陶瓷。在该工艺中,对于孔径尺寸的控制可以通过选择不同粒径的颗粒来实现,所得多孔陶瓷中孔径大小与颗粒粒径成正比,氧化铝颗粒粒径越大,形成的孔径就越大;颗粒越均匀,产生的气孔分布越均匀。

一般来说,原料颗粒的尺寸应为所需孔径尺寸的三至六倍。但是当需要获得大气孔时,就要选择较大的颗粒,容易造成烧结困难。为了降低烧结温度,通常在制备过程中加入低熔点的粘结剂使氧化铝颗粒之间形成连接。

(5)冷冻干燥法

冷冻干燥法是一种先将陶瓷浆料冷冻,然后通过降压使溶剂从固相直接升华成气相,从而获得多孔结构的方法。

该方法制备出的多孔陶瓷为联通孔结构,通过控制浆料中冰晶的生长方向,可以得到定向分布的孔洞,最终烧结成为具有相应结构的多孔陶瓷。冷冻干燥法以水为造孔剂,引入的添加剂较少,对环境不会造成任何污染,材料的孔隙率可以通过改变浆料的固含量进行调整,是一种绿色环保的工艺,可用于高定向、高气孔率多孔材料的制备。

(6)静电纺丝法

静电纺丝技术是指使带电的高分子溶液(或熔体)在高压电场中流动拉伸变形,经溶剂蒸发或熔体冷却固化,最后得到纤维的纺丝工艺。

静电纺丝法因成本低、操作简单、适用范围较广和不改变溶液自身特性等优点而备受人们关注。但得到的前驱体纤维是无机物/聚合物复合纤维,须通过高温煅烧除去聚合物成分,得到无机纤维。

虽然在纺丝过程中易形成有缺陷的“念珠状”或“珠串”纤维,但静电纺丝技术可以将纤维制成无纺布或薄膜形状,能有效地控制纤维的排布,进而制备具有二维、三维结构的纤维,广泛应用于过滤与分离材料、催化剂的载体,传感器、能源转化和储存设备的电极等方面。

(7)电化学法

电化学中最常见的制备方法是阳极氧化法,通过电化学技术,在纯铝的表面原位生长,形成具有六角柱状并高度规则结构的氧化铝薄膜。薄膜多孔氧化铝通常采用两步阳极氧化法制备,大大改善了多孔氧化铝膜的结构,孔洞排列更有序,孔径分布更均匀。

另一种常用的制备方法是电泳沉积法,是在外加电场的作用下,胶体粒子在分散介质中向电极迁移,最后沉积在电极表面,通过颗粒团聚,形成均质膜的方法。

虽然电化学法简单易行,工艺灵活,造价低廉,但在常温下操作,同样存在着缺点:阳极氧化时,生成一定厚度绝缘性良好的氧化物薄膜后,电流将难以穿透这层阻挡膜,故而膜的生长较为缓慢;电泳沉积时,由于制备的多孔氧化铝膜较薄、韧性较差,与基体分离时极易发生破裂和卷曲。

3、小结

随着多孔陶瓷制备技术的不断进步,多孔氧化铝陶瓷材料的应用日益广泛,同时也对其性能提出了更高的要求。不同的制备方法各有其局限性,制备出的多孔氧化铝陶瓷的结构和性能不尽相同,应根据实际需要选择合适的制备方法。

参考资料:

王蒙等.多孔氧化铝陶瓷的研究进展.应用化工

卢志华等.多孔氧化铝陶瓷制备技术研究进展.中国陶瓷

注:图片非商业用途,存在侵权告知删除!