中国粉体网讯 在特种陶瓷制备过程中,湿法研磨是得到纳米陶瓷粉体比较有效的一种方法,它既避免了化学法制备纳米粉体的高成本,又能达到节能减排,同时也避免了一些传统机械法研磨细度难以达到纳米级粉体的不足。

那么,纳米研磨与分散设备——砂磨机在各种先进陶瓷的制备中有怎样的应用?中国粉体网小编做了以下整理。

1 在氧化铝陶瓷制备中的应用

在《不同微观结构氧化铝微晶陶瓷颗粒的制备与表征》中,研究者得出结论:砂磨工艺可明显促进γ-AlOOH溶胶胶粒的分散。随砂磨次数的增加,粒度分布越来越窄,同时粒径逐渐变小;经砂磨5次后,溶胶胶粒d(0.1)=1.225μm,d(0.5)=1.841μm,d(0.9)=2.698μm。用砂磨后的溶胶所制备氧化铝微晶陶瓷颗粒微观结构更均匀,晶粒尺寸明显变小。显微硬度值更高,硬度值分布更均匀、偏差更小,平均值为22GPa。

2 在氧化锆陶瓷制备中的应用

为了研究不同研磨设备及研磨工艺参数对粉体团聚体的解聚效果,研究者以d50=1.355μm的氧化锆粉体为研究对象,研究了研磨设备和工艺参数对氧化锆料浆粒度的影响。首先,分别采用立式球磨机、立式珠磨机和卧式砂磨机为研磨设备,以Φ2mm的氧化锆球作为研磨介质,以m介质:m物料=5:1的介质物料比研磨15h后,检测研磨后氧化锆料浆的粒度。结果表明,卧式砂磨机的研磨效果最优,研磨后氧化锆料浆的d50=0.303μm。

3 在碳化硼陶瓷制备中的应用

碳化硼(B4C)是重要的超硬材料,B4C陶瓷是高性能的工程陶瓷材料,采用亚微米级超细粉体原料是制备碳化硼陶瓷良好性能的关键。研究者采用砂磨工艺制备亚微米B4C超细粉体,对砂磨工艺的球料比、料水比和分散剂用量等工艺参数进行了考察,成功制备得到中位粒径D50小于0.6μm的碳化硼超细粉体,并用以制备得到了高致密度无压烧结碳化硼陶瓷。

4、在钛酸钡陶瓷制备中的应用

在制备钛酸钡粉体的中间体超细碳酸钡过程中,研究者通过对原料的过滤及除铁降低了杂质的含量;通过使用自制A试剂及微波干燥的方式显著提高了产品的比表面积,再通过适当的砂磨工艺获得了粒径小、分布窄,比表面积大的超细碳酸钡粉体。

5、在锆酸钡陶瓷制备中的应用

研究者将固相法粉体球磨20h和砂磨1h进行对比。利用激光粒度仪测定处理后粉体的粒度。如下图所示,粉体球磨后,粒径及分散性未见明显改善,这是由于固相合成的锆酸钡粉体,在高温作用下形成了硬团聚,普通的球磨预处理无法打开此类团聚现象。但粉体经过砂磨预处理后,分散性得到明显改善,10μm左右由于硬团聚形成的二次粒子峰完全消失,只留下1微米左右的一次粒子峰,甚至有部分颗粒发生破碎,出现了一个0.2μm左右的新的粒径分布峰。砂磨后的粉体粒度小,烧结活性高,更易于烧结。

6 在锂铌钛陶瓷制备中的应用

研究者通过X射线衍射、扫描电镜等分析手段结合介电性能测试结果,探讨了不同球磨方式(普通球磨及砂磨)制备的粉体对Li1.0Nb0.6Ti0.5O3(LNT)锂铌钛陶瓷的烧结行为、微观结构及微波介电性能的影响。用砂磨的方式粉碎粉体,获得了粒度分布均匀且分散性很好的粉体,在一定程度上降低了LNT陶瓷的烧结温度。另外,通过砂磨粉碎的粉体烧结而得到的陶瓷样品密度、相对介电常数(εr)及机械品质因数与谐振频率的乘积(Q×f)均高于普通球磨工艺制备的。结果表明:在1050℃烧结的陶瓷其具有相对优异的微波介电性能,εr=69.9,Q×f=5887 GHz,谐振频率温度系数τf=28.3×10–6/℃。

7 在高性能功能陶瓷制备中的应用

高性能功能陶瓷材料制备需采用原料高纯度、超细、低团聚、窄颗粒分布、流动填充性好的陶瓷粉体原料,针对这一共性技术问题,专家在对比分析球磨、搅拌磨、砂磨等细磨工艺特点的基础上,提出了用搅拌式砂磨和水力旋流分离相结合的研磨新工艺,不仅显著提高了研磨效率、减少了研磨介质对物料的污染、缩小了颗粒的分布范围,而且显著提高了陶瓷材料的力学和电学性能,在功能陶瓷制备的原料加工方面有较好的指导作用和推广应用价值。

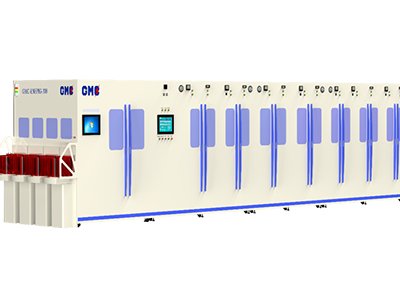

8 应用于陶瓷材料的部分砂磨机品牌

资料来源:

胥雯雯.不同微观结构氧化铝微晶陶瓷颗粒的制备与表征.山东大学

甘学贤等.研磨设备和工艺参数对氧化锆粉体粒度的影响

王圈库等.碳化硼超细粉碎工艺研究.中国陶瓷

王雪健.超细钛酸钡固相法制备与表征.山东大学

崔景慧.锆酸钡陶瓷烧结及性能研究.华东师范大学

曾群等.粉体的球磨方式对Li1.0Nb0.6Ti0.5O3锂铌钛陶瓷烧结行为及微波介电性能的影响.中国科学院上海硅酸盐研究所

肖汉宁.陶瓷原料高效研磨与颗粒控制技术.湖南大学

注:图片非商业用途,存在侵权告知删除!