中国粉体网讯 碳化硅陶瓷具有高硬度、高熔点、高耐磨性和耐腐蚀性,以及优良的抗氧化性、高温强度、化学稳定性、抗热震性、导热性能和气密性,具有广泛的应用。

目前,碳化硅陶瓷的烧结方法主要有热压烧结、无压烧结、反应烧结、重结晶烧结、微波烧结和放电等离子烧结法等。

热压烧结

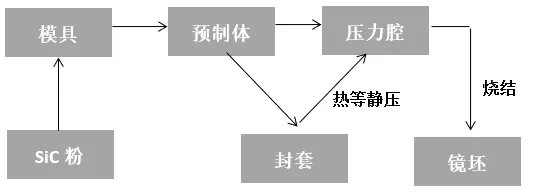

热压烧结是把碳化硅粉末置于模具中,在加温的同时施加20~50MPa的轴向压力,这样有助于增大颗粒之间的接触、扩散和流动等过程,加快材料烧结过程中的重排和致密化。

碳化硅坯体热(等静)压烧结工艺流程图

热压烧结工艺简单,制品的致密度高,可达理论密度的99%以上。由于热压烧结的温度较低,从而抑制了晶粒的生长,所得烧结体晶粒较细,强度较高。但热压烧结设备复杂,模具材料要求高,生产工艺要求严格,只适合制备简单形状的零件,且能源消耗较大,生产效率低,生产成本高。

无压烧结

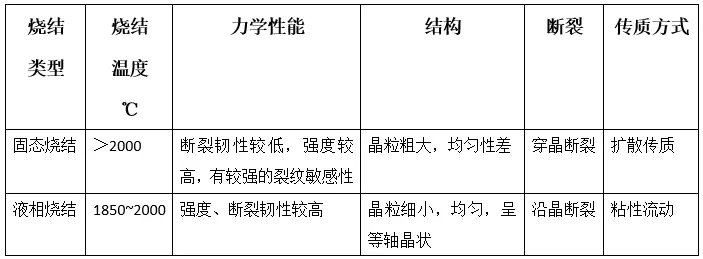

碳化硅的无压烧结工艺可分为固相烧结和液相烧结两种。

固相烧结的主要缺点为:需要较高的烧结温度(>2000℃),对原材料的纯度要求较高,并且烧结体断裂韧性较低,有较强的裂纹强度敏感性,在结构上表现为晶粒粗大且均匀性差,断裂模式为典型的穿晶断裂。近年来,国内外对碳化硅陶瓷材料的研究多集中在液相烧结上。

固相烧结和液相烧结材料结构特点

液相烧结的实现是以一定数量的多元低共熔氧化物为烧结助剂,如Y2O3的二元、三元助剂都能使SiC及其复合材料呈现液相烧结,在较低温度下实现材料致密化,同时由于晶界液相的引入和独特的界面结合强度的弱化,陶瓷材料的断裂方式转变为沿晶断裂模式,从而使陶瓷材料的断裂韧性显著提高。

反应烧结

反应烧结法制备碳化硅工艺是在碳化硅粉料中预混入适量含碳物质,利用高温使碳与碳化硅粉料中残余硅反应合成新的碳化硅,从而形成致密结构的碳化硅陶瓷。

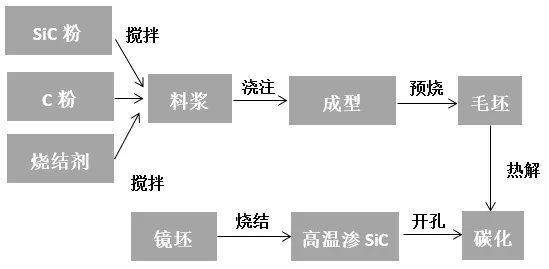

碳化硅坯体反应烧结流程图

反应烧结工艺具有烧结温度低、烧结时间短,近净尺寸成型等优点,是一种制备大尺寸,形状复杂的碳化硅陶瓷制品的最有效的方法。但反应烧结容易出现烧结产品密度不均匀、烧结产品易开裂以及烧结过程中渗硅不充分等问题,且此烧结工艺对原料要求高,能耗大,生产成本大。

重结晶烧结

重结晶SiC陶瓷材料是不同粒径的SiC颗粒以一定比列级配后成型为素坯,素坯中细颗粒可均匀分布于粗颗粒之间的孔隙中,然后在2100℃以上的高温及一定流量的保护气氛下,SiC细颗粒逐渐蒸发后在粗颗粒接触点处凝聚淀析,直到细颗粒完全消失。这种蒸发-凝聚机理作用的结果,使得在颗粒的颈部形成新的晶界,从而造成细颗粒被迁移,形成大颗粒之间的连桥结构及具有一定气孔率的烧结体。

这种陶瓷材料尽管存在明显的颈部生长过程,但不产生收缩。结果产品的密度在烧结过程中基本无变化,所以其强度相对低一些。但其优点是陶瓷材料在烧结过程中不需要任何烧结助剂,烧结体为单一SiC晶相,材料的抗氧化性能极佳,同时,该烧结工艺能生产高精度尺寸、无变形的大型产品。

微波烧结

相对于传统烧结工艺,微波烧结是利用微波电磁场中材料的介质损耗使材料整体加热至烧结温度而实现烧结和致密化。与常规烧结方式相比,微波烧结具有很多优点,如烧结温度低、加热速度快、获得的材料致密性好等,同时微波烧结加速了材料的传质过程,从而能获得细晶粒材料。

放电等离子烧结

放电等离子烧结技术是制备块体材料的一种全新的粉末冶金技术,它利用高能电火花在较低的温度和较短的时间内完成试样的烧结过程,可用于制备金属材料、陶瓷材料和复合材料。烧结过程中,颗粒间的瞬间放电和高温等离子体可以破碎或去除粉末颗粒表面杂质(如氧化膜等)和吸附的气体,活化粉末颗粒表面,提高烧结质量和效率。

利用放电等离子烧结技术,对添加Al2O3和Y2O3助烧剂的SiC微粉进行快速烧结,可以得到致密的碳化硅陶瓷。

参考资料:

邓明进.高性能反应烧结碳化硅陶瓷材料制备及其性能研究

叶常青、吴振伟等.碳化硅陶瓷材料的制备工艺和应用研究进展

郝斌.微波烧结碳化硅的制备

王静、张玉军等.无压烧结碳化硅研究进展

张勇、何新波等.碳化硅陶瓷的放电等离子烧结

注:图片非商业用途,存在侵权告知删除