和高端食材只需简单处理不同,越是高端的氮化硅陶瓷球,其加工工艺越是复杂。如果你手中握有一颗高端氮化硅陶瓷球,一定会先被其表面特有的光泽吸引。表面浑圆一体的黑色中,反射出特有的光芒,在七百二十度的圆弧上流动出神秘异常。这就是不逊色自然伟力的工业之美。

好看吗?好看就是好质量。这话并非没有凭据,就像战斗力高的军用飞机一定有着帅气的流线外形,这里面牵扯到了空气动力学等深层因素。而氮化硅陶瓷球也是一样,作为精密陶瓷滚珠,充满美学的外表意味着表面粗糙度值就越低,表面缺陷也越少。

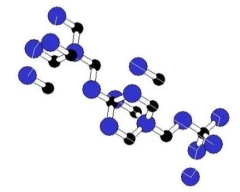

目前,氮化硅被认是制造诸如航空器引擎、高速主轴和精密机床中高速、高温精密轴承滚珠的首选材料。

陶瓷球的表面能低,研磨介质和磨料附着性差,影响陶瓷球的加工效率、球表面粗糙度和批直径变动量;陶瓷球在研磨盘沟道中自转性差(低密度造成),影响陶瓷球的加工精度特别是球形误差。

目前常见氮化硅陶瓷球的研磨抛光可以通过微细磨粒的机械与化学作用,在软质抛光工具或化学液、电/磁场等辅助作用下,减少或完全消除加工变质层,获得光滑或超光滑的陶瓷球表面。

传统的机械研磨抛光方法大致有两类:一类是杯状研具加工方法;另一类是磨盘加工方法。为了有效减少表面缺陷,在陶瓷球的精加工中开发了新的加工技术,具备“柔和”的加工条件。既实现低水平的约束力,也能采用较高的研磨速度,可以实现高的余量去除速度和更短的加工周期。

也就是被称为超精密加工的陶瓷球研磨抛光技术。

超精密复合加工的抛光方式

磁流体抛光(MFP)

磁流体通常是胶质Fe3O4加入体积百分比为5~10%的磨料形成混合液,球坯放置于充满磁流体与磨料混合液的圆柱形研磨盘内(常为铝质),其下是一排条状永磁极(Nd-Fe-B等)。在磁场作用下,磁性粒子向强磁场方向运动,对磨料产生反向浮力,使磨料悬浮于磁流体中。当驱动轴旋转时,球坯在磁流体和磨料的混合液中一边自转一边绕研磨盘公转,悬浮在磁流体中的磨料对陶瓷球进行抛光。

球坯所受压力较小(约为1N/球)且为弹性,大大减少了机械研磨在陶瓷球表面产生的划痕及微裂纹等缺陷。使用磁流体抛光加工的球体,其材料去除率可达到12 μm/min,是传统V型槽研磨加工去除率的40余倍。

化学机械抛光(CMP)

化学机械抛光目前已广泛应用于各种工程陶瓷、功能陶瓷和金属材料的超精密加工。

抛光时,悬浮于液态介质中的纳米级软质磨粒,在与工件的接触点上因摩擦而产生高温高压,并在极短的时间内,发生化学反应,生成比工件材料软、更容易去除的新物质。 反应产物以0.1 nm的微小单位,由工件与后续磨料及抛光盘之间的机械摩擦作用去除,从而获得超光滑表面。

超声震动辅助抛光(UVP)

超声震动辅助抛光(UVP,Ultrasonic Vibration Aided Polishing)就是使抛光工具产生超声频率振动的同时进行抛光,是一种超声震动与机械加工相复合的加工方法。 加工速度在粗研阶段比传统方式提高了2~3倍。 把磁流变抛光技术与超声波技术相结合,对陶瓷滚子进行抛光,材料去除率高于无超声振动时的去除率,加超声振动抛光陶瓷滚子1 h后的表面Ra值可以从0.260 μm降为0.025 μm。

集群磁流变抛光

为实现高精度陶瓷球的高效率加工,广东工业大学阎秋生教授团队提出了集群磁流变抛光陶瓷球的新工艺,将多个小磁性体有规则地排列在非磁性体材质的上下抛光盘的背部。 当向抛光盘里面注入磁流变抛光液时,会在磁极上方形成集群磁流变效应抛光垫,用上下抛光盘表面所形成的集群磁流变效应抛光垫包覆陶瓷球并对其进行抛光。

在加工时,因为磁流变抛光垫一直包覆着陶瓷球,将刚性接触变成柔性接触,大大减少了研磨冲击及发热产生的次生变形。具有抛光效果好、效率高且不产生亚表面损伤等优点,可以在保证表面质量和形状精度的同时大大提高氮化硅陶瓷球的抛光效率。

写在最后

在传统的氮化硅陶瓷球的研磨加工中,基本上都是通过磨粒对工件材料加压,在材料加工表面的拉伸应力最大部位产生微裂纹。当纵横交错的裂纹扩展并相互交叉时,受裂纹包围的部分就会破裂并崩离出小碎块来。这是陶瓷球表面形成的基本过程。因此,必然会在陶瓷球表面形成大量的微裂纹、凹坑和刮痕等缺陷。但是超精密研磨抛光技术并不会产生这种问题。

为进一步提高氮化硅陶瓷球的研磨抛光效率和质量,研发新型研磨抛光工艺与方法将是企业下一步创新的目标。

参考来源

肖晓兰等. 氮化硅陶瓷球研磨抛光技术研究进展

吕冰海等. 氮化硅陶瓷球的超精密研磨技术

袁巨龙等. 超精密加工领域科学技术发展研究