纳米植物粉体产品研发进展缓慢,如纳米花粉、木耳等天然植物保健食品,人参、灵芝孢子、珍珠、冬虫草等名贵药用植物,以及如马钱子等有毒药用植物的纳米植物粉体产品尚处在开发阶段。这里既有科学问题,也有技术问题。科学问题方面,如纳米植物粉体究竟能解决什么问题,已陆续有应用文章发表。本文谈的是技术应用问题。

由吕庆及曲源等发明的多维摆动式纳米球磨技术和多层次分级纳米球磨技术,较好地解决了纳米植物粉体制备的技术应用(前者已获得专利,后者已进入实审)。

一、纳米植物球磨制备技术

1、多维摆动式高能纳米球磨技术。多维摆动式高能纳米球磨机通过罐体快速的多维摆动式运动,使磨介在罐内的不规则运动产生巨大的冲击力,延长磨介的运动轨迹,提高冲击能,减少撞击盲点,其工作效率是传统球磨机的几十倍,可显著提高罐内磨介的冲击能量和运动次数,使被粉碎的物质颗粒达到纳米级,同时大大提高了粉体颗粒的均匀度,粉碎粒径最小为10nm,属封闭式高能球磨。秦皇岛市太极环纳米制品有限公司用该设备已成功研制纳米食品(纳米茶、纳米咖啡),纳米中药(外用贴膏),并开始推广应用。

该设备应用范围广泛,除植物以外,对金属、非金属、多元合金、机械化合金、动物、矿物、药材等有机、无机材料均可进行纳米级粉碎的实验和生产(易燃、易爆物品需加保护剂如氩气、氮气、二氧化碳等)。

2、多层次分级纳米球磨技术

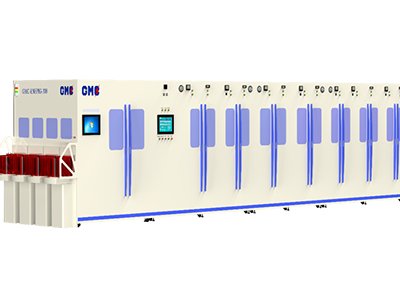

多层次分级纳米球磨机采用调酒师手臂动作原理,双向反复快速运转,加强了磨介轨迹变换的机率,产生高能冲击,使物料在运动中撞击球磨,微米级粉体在多机腔,多层次,多直径磨介(由大逐渐变小)流送中不断地撞击粉碎,产生分级粉碎效果,最后粉碎成10nm以上的粉体。该设备为开放式球磨,可连续地进料出料,干磨、湿磨皆可,可广泛地应用于动、植物、矿物、金属、陶瓷及非易燃易爆的有机、无机材料。

二、纳米植物粉体球磨制备中的若干问题

1、温度问题。由于以上两种球磨技术均属高能球磨,会迅速升温,易使植物粉体焦化、碳化,为保持植物成份不变,温度是最先需要解决的问题。封闭式球磨法,虽然可以加液氮冷却,但由于液氮的纯度问题(通常液氮纯度难以控制),植物容易受到污染,生产成本又高,为此,我们采用罐体夹套循环水冷却,有效的控制了加工过程的温度。

2、湿度问题。通常植物干品含水量在5-10%左右,增加了植物的韧性、弹性。为了增加其脆性,需去掉其中的水份,我们采用将微米粉体在55℃干燥4-6小时,干燥后再球磨加工,取得较好效果。如采用实验型设备做小样,可将根、茎、皮、叶、花、果捣碎(或小型粉碎机粗粉)直接干燥后装罐。如采用鲜嫩植物,则先用传统粉碎机打浆,再用高能球磨机制备纳米植物浆料,然后喷雾干燥,如制备生绿茶或生凉茶用此法最佳。

3、粘韧性问题。植物均含糖。而含糖量过高产生粘韧性问题,含油过多、含胶质过多也会出现粘韧性问题,如熟地、枸杞、大枣、乳香、没药等,易在球磨中沾球、沾罐、结球成团,不能达到好的粉碎效果。这些品种,如采用深冷冻球磨,如加液氮会污染植物,冰箱冷冻取出加料会产生回温问题。对此,我们采用湿法浆磨,方法是:传统粉碎后加水搅成浆料,然后用球磨制备成纳米浆料,达到球磨效果后取出,采用喷雾干燥,较好地解决了此问题,保留了原植物的特性。

4、污染问题。球磨技术,尤其是高能球磨技术污染问题很突出,如果采用钢球,不做冷却降温,物料污染很严重。在采用水冷却降温后,将钢球换成纳米氧化锆球,将罐体也换成氧化锆内衬,使物料的污染降到最低。如果是粉碎植物,半年才更换一次磨球,可见污染相当低。加之锆元素也是人体牙齿与骨骼所需求的微量元素,在食品、保健品中有极微量的锆元素存在,有益无害。

5、颗粒团聚的问题。植物粉碎到纳米尺寸,其比表面积很大,表面能很高,表面电荷很多,加之其中大多为亲水性物质,极易吸水产生团聚,而保健品、食品大多倾向做成植物饮料,团聚的纳米植物粉体用水冲时很难分散,易产生沉淀,影响感观效果,口感也涩涩地。克服此缺点的方法就成了各国各公司的商业秘密。一种是在球磨前将微米级物料中加入食品级分散剂,在球磨过程中进行表面改性,清除表面能,消除表面静电,提高其分散性。分散剂还能提高球磨效果;另一种是在球磨前在微米级物料中加入食品级表面改性剂,通过球磨过程的研磨分散,对纳米植物颗粒表面进行改性处理,提高其分散性,无论用冷、热水冲饮,绿茶立即碧绿、红茶立刻红亮,长时间不出现沉淀。

6、粒度及均匀度问题。粒度即颗粒的粒径,一般都用平均粒径表示,也就是粉末的统计性平均粒径值。纳米植物粉体究竟多大粒径为好?我们多年研究认为,平均粒径不应小于100纳米,在120-180之间最好,此区间植物不但破壁,其内的细胞也已经打碎,其物理细化过程已经完成,可达到营养及药物成分的充分吸收作用(用于研究病毒植物除外)。如果完全追求100纳米以下,则增加其不稳定因素、改性、变性及产生毒副作用的风险。纳米植物加工目的是为了提高其高吸收度,而以其生产新的改性材料,则言之尚早。

均匀度即颗粒的分布范围。分布愈集中,则表示颗粒愈均匀,球磨制备纳米粉体的均匀度不佳,所以用来制备金属等严格地纳米改性材料很不理想。但用来制备纳米植物粉体则很适用,因纳米植物物理加工是为了“保性”而不是改性。所以我们努力将颗粒控制大部分在60-180纳米。控制要点为:就是最大程度的降低球磨时间。所以我们采用“纳米茶制备三步法”。先经传统粉碎,再经气流粉碎(气流粉碎是物料之间的撞击,并不增加铁的污染),然后将微米级物料进行高能球磨制备成纳米粉体,大大的缩短了球磨时间,减少了污染。

经过前二步的控制(如粉碎、过筛、气流粉碎、再过筛)使球磨颗粒不均匀的问题很大程度上得到解决。达到预期均匀度。

三、纳米植物粉体球磨技术发展与展望

植物中含有大量的蛋白质、氨基酸、维生素、纤维素、微量元素等有机物,以及数十种人体必需的无机矿物元素及药物成分,对人体有着重要的保健治疗作用,研究证明,如果不将其破壁,营养或药用成分就不会充分吸收,而在物理粉碎技术中,球磨技术以其高效率、低成本而受人青睐。但在纳米粉体制备中,尤其是纳米植物粉体制备方面遇到了新的挑战,如颗粒不均匀,污染严重,加工时间过长等一度受到轻视。经过几年的徘徊,新的球磨技术也在发展,回头来看仍不失为纳米植物粉体制备的低成本、高效率的可行方法。

多维摆动式及多层次分级式新球磨技术制备的纳米植物粉体是纯物理方法加工出来的,植物本身无破坏,也不引入其它成份,相对的保证了植物成份的天然性与完整性。应用领域特别广泛。

我们的实践已说明并将继续证明,日本虽抢先一步,将超细技术引进植物中药领域。我们则是最先研发并将高能纳米球磨技术引入植物及中药领域。这种全新的粉碎技术及其制备的纳米级植物粉末,必将给植物加工相关行业带来新的活力,成为食品、保健品、化妆品、中药行业新的生长点,以其高溶解度、高溶出度、高吸收度、高吸附力度、高生物利用度生产出速效、高效、长效产品,为人类的健康服务。

由吕庆及曲源等发明的多维摆动式纳米球磨技术和多层次分级纳米球磨技术,较好地解决了纳米植物粉体制备的技术应用(前者已获得专利,后者已进入实审)。

一、纳米植物球磨制备技术

1、多维摆动式高能纳米球磨技术。多维摆动式高能纳米球磨机通过罐体快速的多维摆动式运动,使磨介在罐内的不规则运动产生巨大的冲击力,延长磨介的运动轨迹,提高冲击能,减少撞击盲点,其工作效率是传统球磨机的几十倍,可显著提高罐内磨介的冲击能量和运动次数,使被粉碎的物质颗粒达到纳米级,同时大大提高了粉体颗粒的均匀度,粉碎粒径最小为10nm,属封闭式高能球磨。秦皇岛市太极环纳米制品有限公司用该设备已成功研制纳米食品(纳米茶、纳米咖啡),纳米中药(外用贴膏),并开始推广应用。

该设备应用范围广泛,除植物以外,对金属、非金属、多元合金、机械化合金、动物、矿物、药材等有机、无机材料均可进行纳米级粉碎的实验和生产(易燃、易爆物品需加保护剂如氩气、氮气、二氧化碳等)。

2、多层次分级纳米球磨技术

多层次分级纳米球磨机采用调酒师手臂动作原理,双向反复快速运转,加强了磨介轨迹变换的机率,产生高能冲击,使物料在运动中撞击球磨,微米级粉体在多机腔,多层次,多直径磨介(由大逐渐变小)流送中不断地撞击粉碎,产生分级粉碎效果,最后粉碎成10nm以上的粉体。该设备为开放式球磨,可连续地进料出料,干磨、湿磨皆可,可广泛地应用于动、植物、矿物、金属、陶瓷及非易燃易爆的有机、无机材料。

二、纳米植物粉体球磨制备中的若干问题

1、温度问题。由于以上两种球磨技术均属高能球磨,会迅速升温,易使植物粉体焦化、碳化,为保持植物成份不变,温度是最先需要解决的问题。封闭式球磨法,虽然可以加液氮冷却,但由于液氮的纯度问题(通常液氮纯度难以控制),植物容易受到污染,生产成本又高,为此,我们采用罐体夹套循环水冷却,有效的控制了加工过程的温度。

2、湿度问题。通常植物干品含水量在5-10%左右,增加了植物的韧性、弹性。为了增加其脆性,需去掉其中的水份,我们采用将微米粉体在55℃干燥4-6小时,干燥后再球磨加工,取得较好效果。如采用实验型设备做小样,可将根、茎、皮、叶、花、果捣碎(或小型粉碎机粗粉)直接干燥后装罐。如采用鲜嫩植物,则先用传统粉碎机打浆,再用高能球磨机制备纳米植物浆料,然后喷雾干燥,如制备生绿茶或生凉茶用此法最佳。

3、粘韧性问题。植物均含糖。而含糖量过高产生粘韧性问题,含油过多、含胶质过多也会出现粘韧性问题,如熟地、枸杞、大枣、乳香、没药等,易在球磨中沾球、沾罐、结球成团,不能达到好的粉碎效果。这些品种,如采用深冷冻球磨,如加液氮会污染植物,冰箱冷冻取出加料会产生回温问题。对此,我们采用湿法浆磨,方法是:传统粉碎后加水搅成浆料,然后用球磨制备成纳米浆料,达到球磨效果后取出,采用喷雾干燥,较好地解决了此问题,保留了原植物的特性。

4、污染问题。球磨技术,尤其是高能球磨技术污染问题很突出,如果采用钢球,不做冷却降温,物料污染很严重。在采用水冷却降温后,将钢球换成纳米氧化锆球,将罐体也换成氧化锆内衬,使物料的污染降到最低。如果是粉碎植物,半年才更换一次磨球,可见污染相当低。加之锆元素也是人体牙齿与骨骼所需求的微量元素,在食品、保健品中有极微量的锆元素存在,有益无害。

5、颗粒团聚的问题。植物粉碎到纳米尺寸,其比表面积很大,表面能很高,表面电荷很多,加之其中大多为亲水性物质,极易吸水产生团聚,而保健品、食品大多倾向做成植物饮料,团聚的纳米植物粉体用水冲时很难分散,易产生沉淀,影响感观效果,口感也涩涩地。克服此缺点的方法就成了各国各公司的商业秘密。一种是在球磨前将微米级物料中加入食品级分散剂,在球磨过程中进行表面改性,清除表面能,消除表面静电,提高其分散性。分散剂还能提高球磨效果;另一种是在球磨前在微米级物料中加入食品级表面改性剂,通过球磨过程的研磨分散,对纳米植物颗粒表面进行改性处理,提高其分散性,无论用冷、热水冲饮,绿茶立即碧绿、红茶立刻红亮,长时间不出现沉淀。

6、粒度及均匀度问题。粒度即颗粒的粒径,一般都用平均粒径表示,也就是粉末的统计性平均粒径值。纳米植物粉体究竟多大粒径为好?我们多年研究认为,平均粒径不应小于100纳米,在120-180之间最好,此区间植物不但破壁,其内的细胞也已经打碎,其物理细化过程已经完成,可达到营养及药物成分的充分吸收作用(用于研究病毒植物除外)。如果完全追求100纳米以下,则增加其不稳定因素、改性、变性及产生毒副作用的风险。纳米植物加工目的是为了提高其高吸收度,而以其生产新的改性材料,则言之尚早。

均匀度即颗粒的分布范围。分布愈集中,则表示颗粒愈均匀,球磨制备纳米粉体的均匀度不佳,所以用来制备金属等严格地纳米改性材料很不理想。但用来制备纳米植物粉体则很适用,因纳米植物物理加工是为了“保性”而不是改性。所以我们努力将颗粒控制大部分在60-180纳米。控制要点为:就是最大程度的降低球磨时间。所以我们采用“纳米茶制备三步法”。先经传统粉碎,再经气流粉碎(气流粉碎是物料之间的撞击,并不增加铁的污染),然后将微米级物料进行高能球磨制备成纳米粉体,大大的缩短了球磨时间,减少了污染。

经过前二步的控制(如粉碎、过筛、气流粉碎、再过筛)使球磨颗粒不均匀的问题很大程度上得到解决。达到预期均匀度。

三、纳米植物粉体球磨技术发展与展望

植物中含有大量的蛋白质、氨基酸、维生素、纤维素、微量元素等有机物,以及数十种人体必需的无机矿物元素及药物成分,对人体有着重要的保健治疗作用,研究证明,如果不将其破壁,营养或药用成分就不会充分吸收,而在物理粉碎技术中,球磨技术以其高效率、低成本而受人青睐。但在纳米粉体制备中,尤其是纳米植物粉体制备方面遇到了新的挑战,如颗粒不均匀,污染严重,加工时间过长等一度受到轻视。经过几年的徘徊,新的球磨技术也在发展,回头来看仍不失为纳米植物粉体制备的低成本、高效率的可行方法。

多维摆动式及多层次分级式新球磨技术制备的纳米植物粉体是纯物理方法加工出来的,植物本身无破坏,也不引入其它成份,相对的保证了植物成份的天然性与完整性。应用领域特别广泛。

我们的实践已说明并将继续证明,日本虽抢先一步,将超细技术引进植物中药领域。我们则是最先研发并将高能纳米球磨技术引入植物及中药领域。这种全新的粉碎技术及其制备的纳米级植物粉末,必将给植物加工相关行业带来新的活力,成为食品、保健品、化妆品、中药行业新的生长点,以其高溶解度、高溶出度、高吸收度、高吸附力度、高生物利用度生产出速效、高效、长效产品,为人类的健康服务。