摘要:派勒集团PHE SuperMaxFlow卧式砂磨机在细磨领域较传统的球磨机更有优势,体现在节能、开路磨矿、排料窄粒级分布等方面。针对某冶炼厂采用球磨机磨矿存在的磨矿细度不够、金的解离不完全及氰化尾渣金品位高等问题,对磨矿设备和工艺进行改进,并采用PHE SuperMaxFlow卧式砂磨机替代两段球磨。PHE SuperMaxFlow卧式砂磨机在磨矿中的工业试验结果表明:采用PHE SuperMaxFlow卧式砂磨机开路磨矿工艺提升磨矿产品细度到-37.5um占98.17% ,氰化尾渣金品位从1.55g/t降低到1.04g/t。对比球磨机和PHE SuperMaxFlow卧式砂磨机的能耗和球耗等经济指标,PHE SuperMaxFlow卧式砂磨机提升经济效益达349.73万元/年。

引言:卧式砂磨机技术从1995年起在澳大利亚金属矿山开始应用,至今已成为国外开发低品位、多金属共生、嵌布粒度粗细不均类型矿产资源的关键设备。派勒科技集团有限公司利用其雄厚的技术实力,成功研制出矿山专用的超大型卧式砂磨机,即PHE SuperMaxFlow卧式砂磨机。PHE SuperMaxFlow卧式砂磨机适用于各种矿物(金、铜、铅、锌、镍、 钼 、锡 、铁 、萤石等)的细磨作业,利用内部分级和选择性磨矿的原理可开路生产出不欠磨、不过磨的磨矿产品。PHE SuperMaxFlow卧式砂磨机具有高效节能、产品粒度窄粒分布、占地面积小、基建投资少、噪声低、操作简单、维修简便等优点。

某冶炼厂采用传统的两段球磨机闭路磨矿工艺,存在磨矿细度不够,金的解离不完全及氰化尾渣金品位高等问题。为此,该冶炼厂进行工艺改造,开展了PHE SuperMaxFlow卧式砂磨机磨矿工业试验,取得了较好的技术经济效益。

1、PHE SuperMaxFlow 矿业超大型卧式砂磨机

PHE SuperMaxFlow卧式砂磨机的结构组成包括:电动机、减速机、主轴、搅拌盘、分级盘和筒体等,PHE SuperMaxFlow卧式砂磨机结构见图1。

1一电动机、2—减速机、3—轴承座、4一进料口、5—筒体、6—搅拌盘、7—分级盘、8一排料管

图1、PHE SuperMaxFlow卧式砂磨机结构示意图

PHE SuperMaxFlow卧式砂磨机的筒体可以沿轨道轴向平移,检修时操作方便、速度快、效率高。PHE SuperMaxFlow卧式砂磨机的工作部件由主轴和多个并排串在轴上的搅拌盘及尾端的分级盘组成。

3000L - PHE SuperMaxFlow卧式砂磨机外观图

3000L - 卧式砂磨机现场和研磨盘结构

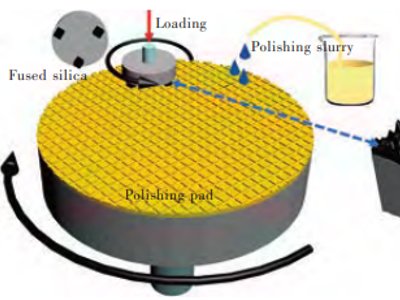

PHE SuperMaxFlow卧式砂磨机的工作原理为矿浆在隔渣后通过变频稳定给矿到磨机内,磨机内的搅拌盘在主轴的带动下实现高速旋转,其外圆线速度高达23m/s,高速旋转的搅拌盘带动筒体内部的磨矿介质绕轴向运动和自转运动,在高速旋转的离心力作用下,矿物和磨矿介质按粒径从小到大由磨机轴向筒体内壁径向分布,实现大介质磨大颗粒矿物,小介质磨小颗粒矿物的选择性磨矿。此外,每2个搅拌盘之间是1个独立的磨矿区,在一定的给矿压力下,越往后矿浆颗粒越细,从而实现了内部分级、开路磨矿的新工艺(见下图)。

2、工业试验

某冶炼厂原生产工艺为两段球磨机闭路磨矿、磨矿排料细度-45.um占95%,然后进行氰化浸出回收贵金属金。由于球磨机超细磨能力有限,磨矿排料细度已达到极限,浸出尾渣金的品位达1.55g/t,金资源的回收效果不理想,因此开展PHE SuperMaxFlow卧式砂磨机磨矿工业试验,将原矿进一步细磨,增加金的解离度,以提高金的氰化浸出率。

2.1 试验设备

2.1.1、派勒广州生产基地配置试验设备PHE SuperMaxFlow 20卧式砂磨机,其外形及结构见图和20L试验装置主轴改进性配置,带圆柱形(左)和锥形(右)研磨盘间隔套对比图。

2.1.2、选择中试试验设备为PHE SuperMaxFlow 500卧式砂磨机,其外形及结构见图2, 各项参数和作业条件见表1。

图2 、PHE SuperMaxFlow 500卧式砂磨机外观

表1 、PHE SuperMaxFlow 500卧式砂磨机各项指标和作业条件

PHE SuperMaxFlow卧式砂磨机主要是通过筒体内的搅拌盘在主轴的带动下实现高速旋转,从而使磨矿介质(采用2-6mm陶瓷球)做绕轴向运动和自转运动,矿物颗粒受到高速运动的磨矿介质的擦洗力,实现磨细的过程。

同时PHE SuperMaxFlow卧式砂磨机利用内部分级(无需旋流器)和选择性磨矿原理生产出粒度适宜的磨矿产品,保证磁选、重选、浮选、浸出作业的最佳回收率。磨矿产品中-0.037 mm级别按矿物解离要求可达到60%、80%、90%、95%和100%。工业生产数据表明:在生产磨矿粒度-0.037mm的产品时,使用3mm介质的单台PHE SuperMaxFlow卧式砂磨机比使用40mm介质的单台球磨机节能60%以上。

PHE SuperMaxFlow 500卧式砂磨机运行时,依靠高速旋转的搅拌盘带动氧化铝陶瓷球做高速运动,依靠球与矿物之间的摩擦、碰撞等作用力,实现矿物细磨、采用矿浆泵将矿物和陶瓷球一起给入磨机中,通过分级盘将磨好的矿物与陶瓷球分离,实现稳定排矿作业。PHE SuperMaxFlow卧式砂磨机运行时平稳、噪声较小,且不需旋流器等外部分级设备配合工作,实现开路磨矿。

2.2、试验矿样

某冶炼厂原矿为外购的金精矿粉,日处理原矿量为72t。采用BT - 9300ST型激光粒度分布仪对试验的原矿进行粒度分析,结果分别见图3和表2。由表2可知,原矿粒度为-75.0um占69.91%、-45.0um占56.53%。

图3、原矿粒度分布

表2、粒度分布情况

2. 3、试验方案及结果

原工艺流程为“原矿→原2号磨机搅拌→球磨机→浓缩→压滤→一浸”,现调整为“原矿→原2号磨机搅拌→浓缩→压滤→进入PHE SuperMaxFlow卧式砂磨机→一浸”。新流程中将“进入PHE SuperMaxFlow卧式砂磨机”放置在“压滤”作业之后是为保证给矿浓度稳定。原球磨机磨矿产品细度为-45.0um占95%,新工艺采用PHE SuperMaxFlow卧式砂磨机磨矿,分别将产品磨至磨矿细度-45.0um占95%、-37.5um占98.17%,再氰化浸出。试验流程见图4,试验结果及各项指标见表3。

图4、试验流程

表3 、试验结果及电、球耗指标。备注:a钢球,b氧化铝陶瓷球

由表3可知,当使用PHE SuperMaxFlow卧式砂磨机将细度-45.0um占64.27%的原矿细磨到细度-37.5um占98.17%时,浸出尾渔金品位最低1.04g/t;虽然电耗及球耗有所增加,但金回收提升的经济效益更高。

通过激光粒度分布仪测定两段球磨和PHE SuperMaxFlow卧式砂磨机的磨矿产品粒度,可以发现PHE SuperMaxFlow卧式砂磨机的磨矿产品在10.0~45.0um的粒度累计值明显更高,反应出PHE SuperMaxFlow卧式砂磨机不过磨、不欠磨,产品粒度窄粒度分布的特性。两段球磨闭路磨矿与PHE SuperMaxFlow卧式砂磨机开路磨矿效果对比见图5。

图5、两段球磨闭路磨矿与PHE SuperMaxFlow卧式砂磨机开路磨矿效果对比

2.4 、效果分析

1) 磨矿用电。PHE SuperMaxFlow卧式砂磨机开路磨矿工艺与两段球闭路磨矿工艺相比,用电单耗费用=PHE SuperMaxFlow卧式砂磨机工艺电耗-球磨工艺电耗=5.68元/t (电价:0.55元(kW ?h))。因此,采用PHE SuperMaxFlow卧式砂磨机开路磨矿工艺用电单耗增加 5.68元/t。

2) 磨矿用球。当前,钢球价格为5000元/t瓷球价格35000元/t。PHE SuperMaxFlow卧式砂磨机开路磨矿工艺与两段球磨闭路磨矿工艺相比,用球单耗费用= PHE SuperMaxFlow卧式砂磨机工艺球耗-球磨工艺球耗=-1.06元/t。因此,采用PHE SuperMaxFlow卧式砂磨机开路磨矿工艺用球单耗比采用两段球磨闭路磨矿工艺用球单耗减少1.06元/t。

3) 备品备件费用。球磨机的备件主要为球磨衬板,两段球磨机衬板总价5.89万元/套,其处理矿量1.29万t PHE SuperMaxFlow卧式砂磨机备品备件主要有筒体、搅拌盘、分级盘,总价为38.3万元/套,处理矿量1.95万t。因此,采用PHE SuperMaxFlow卧式砂磨机开路磨矿工艺用球单耗与采用两段球磨闭路磨矿工艺相比,备品备件单耗= PHE SuperMaxFlow卧式砂磨机易损件单耗-球磨易损件单耗=5.55元/t。

通过对比两段球磨闭路磨矿工艺和PHE SuperMaxFlow卧式砂磨机开路磨矿工艺的磨矿电耗、球耗和备品备件消耗等经济参数,由于PHE SuperMaxFlow卧式砂磨机开路磨矿工艺将原矿磨的粒度更细,虽然成本较两段球磨闭路磨矿工艺高7.1元/t,但可获得指标提升效益140.25元/t。按年处理矿量2.628万t计算,采用PHE SuperMaxFlow卧式砂磨机开路磨矿工艺最终增加收益349.73万元/年,运行5个月即可收回成本。

3、用户案例

3.1、黄金--1000L设备现场应用案例,砂磨机运行经济效益测算

将应用于全硫浮选粗精矿再磨作业。该设备除了大幅度节能降耗外,其采用的内部离心分级、开路磨矿,取消了其他磨矿设备必须依赖的外部旋流器,流程简单、占地面积小、基建投资少、操作方便、维修简捷;在磨矿产品方面,不过磨、不欠磨,产品窄粒分布,没有铁的污染,对后续浮选指标的提高十分有利。

按金价275元/克、电费0.55元/度,综合效益提升为133元/吨金精矿;按生产单位全年处理量2.628万吨金精矿测算,使用PHE SuperMaxFlow卧式砂磨机后可为企业创造350万元/年。

3.2、铅锌矿-- 1500L设备现场应用案例

预计年新增效益6000万元。Zn回收率提高3个百分点(原矿4000t4)

3.3、铁精矿—1000L、1500L、3000L设备现场应用案例

唐山信天实业有限公司作为黑色金属冶炼、有色金属冶炼、化工企业产业链的上游供应商,唐山信天实业有限公司矿物加工订单化,主导产品:铁精矿TFe≥68%,硫含量≤0.2%;铜精矿Cu≥18%,铅锌精矿Pb+Zn≥50%,硫精矿品位≥42%。

4、结论

1) 某冶炼厂的外购金精矿粉,通过两段球磨闭路磨矿工艺磨至-45.0um占95%,磨矿细度已达到球磨极限,但氰化尾渣金品位高达1.55g/t。改用PHE SuperMaxFlow卧式砂磨机开路磨矿工艺替代两段球磨闭路磨矿工艺,可将原矿磨细至-37.5um占98.17%,得到尾渣金品位为1.04g/t,指标提升效果明显。

2) 采用PHE SuperMaxFlow卧式砂磨机开路磨矿工艺可将原矿磨得粒更细,虽成本较两段球磨闭路磨矿工艺高7. 17元/t,但可获得指标提升效益140.25元/t,最终增加收益349.73万元/年,5个月收回成本。

3) 通过对比两段球磨闭路磨矿工艺与PHE SuperMaxFlow卧式砂磨机开路磨矿工艺的磨矿产品粒度,发现PHE SuperMaxFlow卧式砂磨机的磨矿产品粒度分布更窄,对浸出作业效果更好。因此,PHE SuperMaxFlow卧式砂磨机较球磨机磨矿更有优势。

4) 应用PHE SuperMaxFlow 500砂磨机磨矿后,磨料粒度更细,处理矿量增加对浓密机沉降及板框过滤无影响,且浓密机跑浑有所改善,充分表明PHE SuperMaxFlow卧式砂磨机磨矿粒度窄,不过磨。

目前,派勒PHE SuperMaxFlow卧式砂磨机已在国内多个矿山成功应用,效益明显,受到客户一致好评,给公司发展有色金属矿业的蓝图续写下了辉煌的一笔,也为今后提高矿业业务品牌知名度和美誉树立了典范。