中国粉体网讯 压制成型作为先进陶瓷生产中的重要成型方法,已经得到越来越广泛的应用。由于其产对原材料要求越来越细,为了改善瓷料的流动性, 提高烧结性能,降低烧结温度,需要将氧化铝粉造成假颗粒,即造粒粉,从而均匀地填充模型,以提高坯体的成型密度,保证成瓷后的烧结密度。在氧化铝陶瓷产品生产过程中, 造粒是最基础也是最重要的环节之一。

常用的造粒方法

1、一般造粒法

此种方法是直接在粉料中加入塑化剂,经过混合、过筛得到团粒。一般造粒法的优点是便于操作,但是问题在于团粒的质量较差,球体大小不一,球形不好。

2、加压造粒法

(1)干压造粒

干压造粒是指将粉料通过模具成型,然后破碎、球化的过程。干压造粒的具体步骤为:预压输送→滚压成型→破碎造粒。

干压造粒具有造粒效率高、生产成本低等优点。特别地,与一些造粒方法,如喷雾造粒相比,干压造粒所需粘结剂含量非常低,这样可以减少因为粘结剂导致的烧结密度低,气孔多的问题。

(2)冷等静压造粒

冷等静压造粒与干压造粒方法类似,同样是将粉体置于一定压力下成型,再破碎球化的造粒方法。区别在于陶瓷粉体放入特定模具后,再置于冷等静压设备中。冷等静压利用了液体介质不可压缩的特点和均匀传递压力的特点,可实现从各个方向对试样进行均匀加压,确保粉体各个方向所受到的压强均匀且大小不变。粉体经过冷等静压工艺压制成坯体,再通过破碎机破碎,过筛,完成造粒过程。

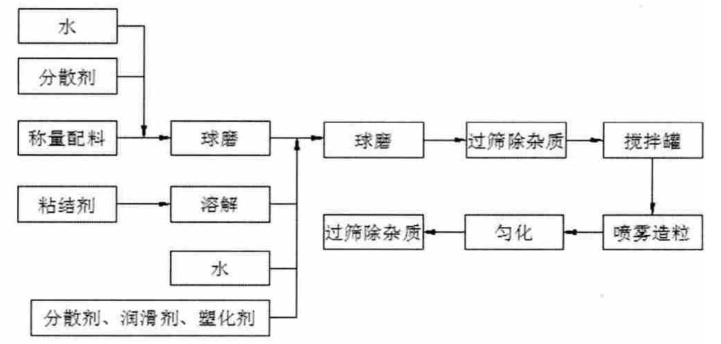

3、喷雾造粒法

喷雾造粒法是把坯料和塑化剂混合后配置成固相含量一定的浆料,然后用喷雾器将浆料喷入造粒塔进行雾化,就能够得到流动性较好的球状颗粒。这种方法的产量大,适合工业化生产。

(喷雾造粒法生产流程)

生产中通过喷雾造粒可以避免浆料中的各组份再团聚或沉降,从而使料浆保持均匀;同时料浆均匀雾化,可以得到粒度分布均匀且流动性好的球状颗粒。这样的颗粒具有极佳的成型和烧结性能,有助于最终得到高致密度、高抗弯强度的烧结体。

4、冻结干燥法

此方法是把金属盐溶液喷雾到有机液体里面,便可马上冻结。再把冻结物放在低温低压的环境下使其升华,脱水后热分解,最终得到所需粉料。通过此方法得到的颗粒组成均匀,具有良好的成型和烧结性能。但此法不适宜工业中的批量生产,多用于实验室造粒。

造粒粉颗粒形状及形成原因

氧化铝陶瓷造粒粉颗粒形状的好坏将直接影响到产品的流动性和松装密度。 流动性和松装密度的变化则会引起坯体压制密度的变化, 进而影响到陶瓷烧成密度、收缩率的变化。 因此,怎样保证造粒粉有良好的颗粒形状,是生产工艺必须要解决的问题。

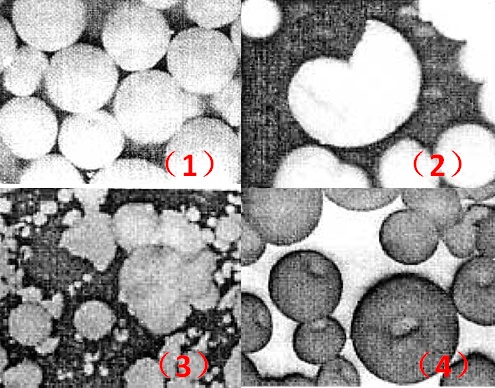

流动性最好的颗粒形状应该是圆球状。可是在生产过程中,由于种种原因,造粒粉却往往会形成非圆球状。造粒粉颗粒的典型形状有以下四种:

(四种氧化铝造粒粉形状)

(1)中实型:呈圆球状:是最好的形状;球上有个浅浅的小坑的苹果状,虽不及圆球状理想,但在规模化的工业生产中仍属良好形状。

(2)破碎型:颗粒呈破碎粒块。

(3)粘结型:轻者一个大颗粒周围粘着一到多个小颗粒,重者多个大小不等的颗粒粘成一团。

(4)中空型:根据程度的不同,在圆球上有个深坑的空洞状;有中间穿过透孔的算珠状。

破碎型、中空型、粘结型都是不良的形状颗粒。

(1)破碎型形成的原因主要有两个:一是颗粒表面硬壳形成速度太快,内部气压过高致使球体爆炸而形成碎块;二是颗粒受外力作用,如包装和运输过程中被辗压或挤压所致,受外力作用造成的。破碎度又与颗粒的机械强度有关,强度低的易于破碎。

(2)中空型形成的原因:在喷雾干燥的干燥塔中,有300-400℃的进气温度,一粒浆滴被喷枪喷出去,在一定高度落下来,这个过程中它被干燥了。由于高温,浆料表面迅速干燥,表面的粘合剂和微粉颗粒合在一起形成一硬壳,封闭了球体表面,而内部水分继续迅速气化,形成球内气压,当气压达到一定时,气体从薄弱处冲破球体爆出,使球体出现了一个空洞。

(3)粘结型形成的原因有三种:喷枪雾化不好;造粒塔中风流紊乱不规整;浆液太稀或喷射量过大。

如今,在科技飞速发展的当代,粉体造粒技术作为粉粒体加工处理的一个主要方法,随着对环境保护的重视、生产过程自动化程度的提高以及生产工艺的特定要求,其重要性日益彰显,粉状产品粒状化已成为世界粉体后处理技术的必然趋势。

参考来源:

[1]张本清.氧化铝陶瓷造粒粉颗粒不良形状的成因及防止

[2]梁玥.氧化锆粉体的表面改性处理

[3]王腾飞等.氮化硅陶瓷粉料造粒的研究进展

注:图片非商业用途,存在侵权请告知删除!