中国粉体网讯 粉末冶金是以金属粉末或金属粉末与非金属粉末混合物为原料,通过各类工艺固结粉末而获得金属材料、工具钢、复合材料及各类产品的一种技术。粉末冶金产品已广泛应用于航空航天、模具制造、生物医疗、国防军工等领域。

图片来源:Höganäs

1 金属粉末致密化过程

粉末冶金由粉末制取、压制成形、高温烧结以及后处理等重要过程组成。其中压制成形和高温烧结是粉末冶金的致密化过程。

1.1压制成形

粉末压制成形是实现颗粒从松散填装到紧密填装的过程,力的传递和分布发生改变,造成了压坯各个部分密度和强度分布的不均匀,从而在压制过程中产生一系列复杂的现象。

实际生产中,通常根据压坯形状特征,选择合适的压制工艺改善压坯的密度及其均匀性。近年来,各国学者研究了多种新型压制技术,如快速全向压制、温压技术、高速压制等。

(1)温压技术

温压技术采用特殊的温压混合粉,在不超过690MPa的压制压力和1393K的烧结温度下,通过一次压制与烧结,密度可达7.2~7.5g/cm3。

温压成形是一种制备高密度、高强度粉末冶金零件的简单工艺,并且成本相对较低,只需对常规设备做少量的调整,就能获得密度接近7.5g/cm3的冶金零件。温压成形工艺凭借其制备制品的高密度、高性能、低成本,被认为是20世纪90年代以来,粉末冶金零件制备技术方面重要的技术突破。

(2)粉末高速压制技术

粉末高速压制技术是通过液压或重力等方式驱动重锤,以2~30m/s的速度冲击粉体,从而促使粉体在20ms内完成致密化过程的一种粉体压制成形技术,其相应高速压制设备原理见下图。

粉末高速压制设备原理图

粉末高速压制技术具有压坯致密度高、相应压坯密度分布较为均匀、成形效率高、生产成本低、压坯几何精度高、模具使用寿命较长、压坯综合性能优异等特点。

1.2 高温烧结

烧结作为粉末冶金生产过程中最重要的工序,一直以来是人们研究的重点。高温烧结是将粉末坯块加热到低于主要成分熔点的某一温度,使其粘结成具有更高强度材料的热处理过程,是使粉末压坯提高致密度的有效手段。以下介绍两种目前常用的金属粉末烧结工艺。

(1)热等静压工艺

热等静压(HIP)工艺是高性能粉末冶金制品致密化的重要手段。HIP的一般工艺流程为:在包套内装填被压制粉末,置于热等静压机的炉膛中,同时施加高温和高压,经过粉末颗粒的多重耦合致密化作用,得到完全致密部件。

图片来源:金正粉末冶金公司

HIP用于金属及金属基复合材料的成型或后处理时,能够有效地去除铸件内部的缺陷,减少制件内部的裂纹,提高产品性能。主要涉及到的金属材料有镍基高温合金、钴基高温合金、钛合金、铝合金、钢、铜合金等。

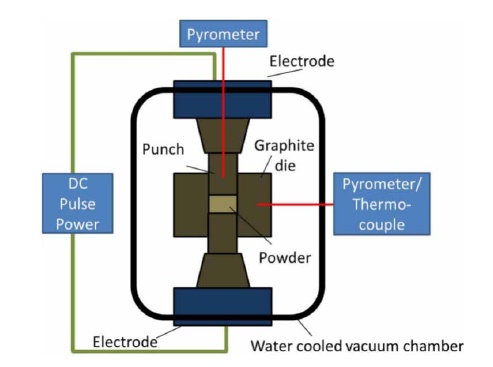

(2)放电等离子烧结

放电等离子烧结技术(SPS)是利用石墨模具的上、下模冲和通电电极将直流脉冲电流和压制压力同时施加于粉末体,通过等离子活化和热塑变形,实现粉末体快速固结成形的烧结技术,又称等离子活化烧结、等离子辅助烧结。

放电等离子烧结工作原理图

如上图所示,SPS致密化可以看作在脉冲电流作用下,粉末颗粒间放电、通电产生焦耳热和加压的叠加作用结果。除加热和加压这两个烧结因素外,粉末颗粒之间的表面放电可促使局部产生高温,使表面局部熔化;高温等离子体溅射和放电冲击可有效去除粉末颗粒表面杂质(如表面氧化物等)和气体吸附,这些因素均能促进烧结过程。

放电等离子烧结升温效率高,致密化速率快,可极大提高粉末的烧结效率。

2 影响金属粉末致密化成形的因素

粉末在高温高压下的致密化过程非常复杂,根据有限元模拟研究实验可知,影响金属粉末致密化成形的因素主要有压制方式、摩擦阻力、压坯高径比。

(1)压制方式:压制方式主要有单向压制和双向压制。为了减少金属粉末压制过程中的压力降,获得密度更均匀的压坯,可采用双向加压方式压制粉末。

(2)摩擦阻力:摩擦阻力是影响压坯密度及其分布均匀性的关键因素,研究不同摩擦条件对粉末压缩致密化过程的影响规律,有利于改进粉末冶金制品压制工艺。摩擦条件改善时,压坯应力梯度减小,密度更均匀,压制力也降低。

(3)压坯高径比:压坯高径比是粉末冶金制品模压成形工艺必须参考的形状因子。相同的压制工艺和摩擦条件下,高径比小的压坯可获得更均匀的密度分布。

因此,在粉末冶金制品的实际生产中应避免过于细长的零件,可采用双向压制工艺,并改善润滑条件,提高制品的密度均匀性。

3 结语

粉末冶金技术已广泛应用于制备各种成分的高性能金属及合金。粉末冶金材料的密度及其分布是影响粉末冶金制品力学性能和尺寸精度的关键因素,不均匀致密化会导致粉末体各部位致密化程度和收缩变形的不均匀,从而造成粉末构件各部位力学性能的散差。因此,开发高密度高性能粉末冶金制品已成为粉末冶金技术的发展方向和研究重点。

参考来源:

【1】郭岩岩,等.粉末致密化过程数值模拟研究现状.材料导报.2021.

【2】郭彪,等.金属粉末压制成形机理及影响因素模拟分析.材料导报.2012.

【3】张炜.金属粉末高速压制中多尺度力学.合肥工业大学博士论文.2019.

【4】姜卓钰,等.等静压技术在材料加工领域的应用现状.宇航材料工艺.2017.

【5】徐磊,等.钛合金粉末热等静压近净成形研究进展.金属学报.2018.

【6】王鸿健.粉末冶金制备爪极软磁材料的致密化技术研究.2018.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!