中国粉体网讯 今天我们来讲一下劈刀,它可不是下图中的这种长长的大砍刀,它的用途也不是用来砍柴的,而是半导体封装操作中至关重要的部件。

图片来源:Pexels

劈刀是什么?

在IC封装中,芯片和引线框架(基板)的连接为电源和信号的分配提供了电路连接,实现上述电路连接主要有倒装焊、载带自动焊和引线键合三种方式。

引线键合是封装内部连接的主流方式(90%以上),其原理为:使用热、压力和超声波能量将键合引线与金属焊盘紧密焊合(原子量级键合),用于实现芯片间、芯片与封装体间的信号传输。常用的引线键合方法主要有热压焊、超声波焊和超声热压焊等。劈刀是引线键合过程中的重要工具,其价值高昂,且属于易耗品。劈刀的选型与性能决定了键合的灵活性、可靠性与经济性。

劈刀的分类及材料

1、劈刀的分类

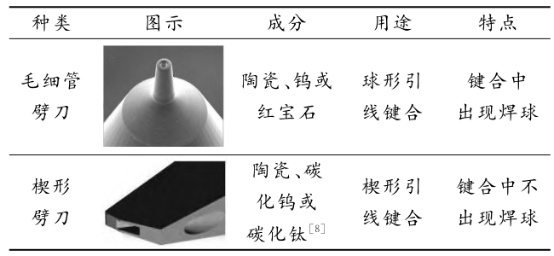

劈刀有球形键合过程中使用的毛细管劈刀,还有楔形键合中使用的楔形劈刀。两种陶瓷劈刀有原则性的区别。

毛细管劈刀和楔形劈刀的区别

2、劈刀的材料

劈刀在工作过程中,穿过劈刀的键合引线在劈刀刀头与焊盘金属间产生压力与摩擦,因此,通常使用具有高硬度与韧度的材料制作劈刀。结合劈刀加工与键合方法需求,要求劈刀材料具有较高的密度、较高的弯曲强度和可加工光滑的表面。常见的劈刀材料有碳化钨(硬质合金)、碳化钛和陶瓷等。

碳化钨抗破损能力强,早期被广泛应用于劈刀制作,但碳化钨的机加工比较困难,不易获得致密、无孔隙的加工面。碳化钨的热导率高,为避免在键合过程中焊盘上的热量被劈刀带走,碳化钨劈刀在键合时劈刀本身必须被加热。碳化钛的材料密度低于碳化钨,且比碳化钨更柔韧,据报道,在使用相同超声换能器及相同劈刀结构的情况下,超声波传递到碳化钛劈刀产生的刀头振幅比碳化钨劈刀大20%。

近年来,陶瓷因其光滑、致密、无孔隙和化学性质稳定的优良特性,也被广泛应用于劈刀制作。陶瓷劈刀的刀头端面及开孔加工情况优于碳化钨。另外,陶瓷劈刀的热导率低,劈刀本身可以不被加热。据报道,当使用自动键合设备时陶瓷劈刀的焊接次数可达100万次。

哪些陶瓷材料适合做劈刀

陶瓷劈刀的主要制造材料是氧化铝,高密度细颗粒的氧化铝陶瓷具有很强的耐磨损和抗氧化能力,并且易于清洁,添加其它成分后在气氛炉中烧至1600℃以上,再经过精加工后形成用于微电子领域中的高寿命耗材。

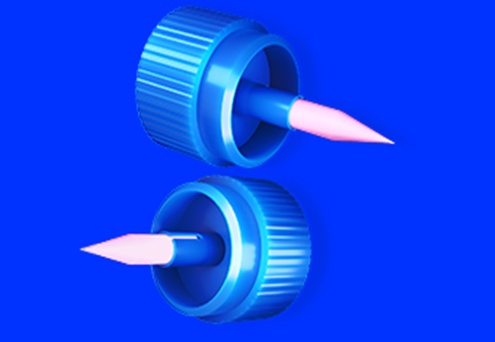

图片来源:三环集团

现有陶瓷劈刀在原来氧化铝的基础上添加了诸如氧化锆、氧化铬等,使陶瓷劈刀的分子结构更加紧凑,硬度更高,更耐磨损,寿命延长。锆掺杂陶瓷劈刀的主要成分是氧化锆增强氧化铝,其微观结构均匀而致密,密度提高到4.3g/cm3。四方相氧化锆的含量和均匀致密的微观结构促使锆掺杂的陶瓷劈刀具有非常优异的力学性能,减少焊线过程中陶瓷劈刀尖端的磨损和更换的次数。

铬掺杂的陶瓷劈刀颜色呈现出红色,红色来源于铬,主要为Cr2O3,含量一般为0.5%~2.0%(质量分数),属于三方晶系、复三方偏方面体晶类,密度提高到3.99-4.00g/cm3,晶体形态多呈现出板状、短柱状,集合体多呈现出粒状或致密块状,依据Cr2O3含量的不同具有透明或者半透明的性质,具有亮玻璃光泽,Cr2O3的掺入会使陶瓷劈刀的密度增大、晶粒尺寸变小、脆性减小,从而赋予陶瓷劈刀出色的抗压、抗弯、抗锤击等性能,除此之外,还会影响陶瓷劈刀的硬度、弹性模量和断裂韧性等性能参数。

陶瓷劈刀的市场现状

作为芯片封装领域的必要耗材,受益于下游封装测试行业的较快发展及国产替代趋势,陶瓷劈刀发展前景广阔。

在IC封测方面,国内集成电路封测环节企业率先崛起,随着5G商用、物联网的发展,消费类电子产品的刚性需求以及更新换代,未来国内集成电路封装测试行业有望进一步发展。

在LED封装方面,受益于成本优势和旺盛的产品市场需求,我国已成为世界重要的LED封装生产基地,近年来市场规模快速增长。随着显示技术不断迭代,MiniLED、MicroLED等新技术加速到来,未来LED封装行业有望迎来发展新机遇。

根据三环集团2020年6月12日公告,公司预计陶瓷劈刀全球市场需求约为4200万只/年,其中国内市场占比70%。目前陶瓷劈刀主要厂商有瑞士SPT、美国K&S和GAISER、韩国PECO和KOSMA,上述厂商全球市场占有率合计约90%,国内厂商尚未形成规模。

图片来源:三环集团官网

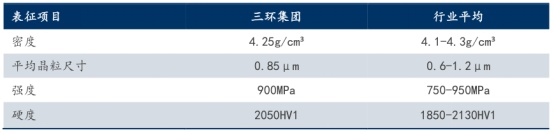

三环集团自2013年开始陶瓷劈刀的研发,在借鉴原有陶瓷插芯技术的基础上,打通了从设计、粉体、成型、烧结毛坯到加工、检验的全流程,已经完成了配方研制,多个规格、类型的劈刀结构设计及产业化生产工艺开发。在产品性能方面,公司陶瓷劈刀性能已达到行业平均水平。

参考来源:

[1]文泽海等.引线键合楔形劈刀及劈刀老化现象研究

[2]宫在磊等.微电子领域中陶瓷劈刀研究与应用进展

[3]华创证券、开源证券研究所

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除