中国粉体网讯 氮化硅(Si3N4)是典型强共价键化合物,不仅熔点高、硬度大、耐磨损,而且抗弯强度高、导热性能好。在国防、军工、电子信息等关键领域具有不可替代的地位。

氮化硅陶瓷的制备首先需要性能良好的氮化硅粉体,并具有下列特征:1)微粉粒度越细越具有高的比表面积,更有利于烧结的进行,从而形成更为均匀的显微结构,所以,氮化硅微粉的粒径要小,平均粒径至少为亚微米级;2)氮化硅微粉晶型如果是等轴状的,会使素坯的密度有很大提高,因此,粉体中必须含有较多的粒状α-Si3N4,从而在烧结时有足够的α相转变为β相,使陶瓷体获得良好的物理性能;3)原料粉体的纯度必须较高,不能含有太多的杂质,杂质会使氮化硅制品的力学性能大幅下降。

氮化硅陶瓷微粉制备方法

氮化硅陶瓷微粉的制备方法主要包括硅粉直接氮化法、碳热还原二氧化硅法、化学气相合成法、热分解法。

硅粉直接氮化法

硅粉直接氮化法,即Si粉与N2反应生成Si3N4粉体,化学反应为:

3Si(s)+2N2(g) → Si3N4(s)

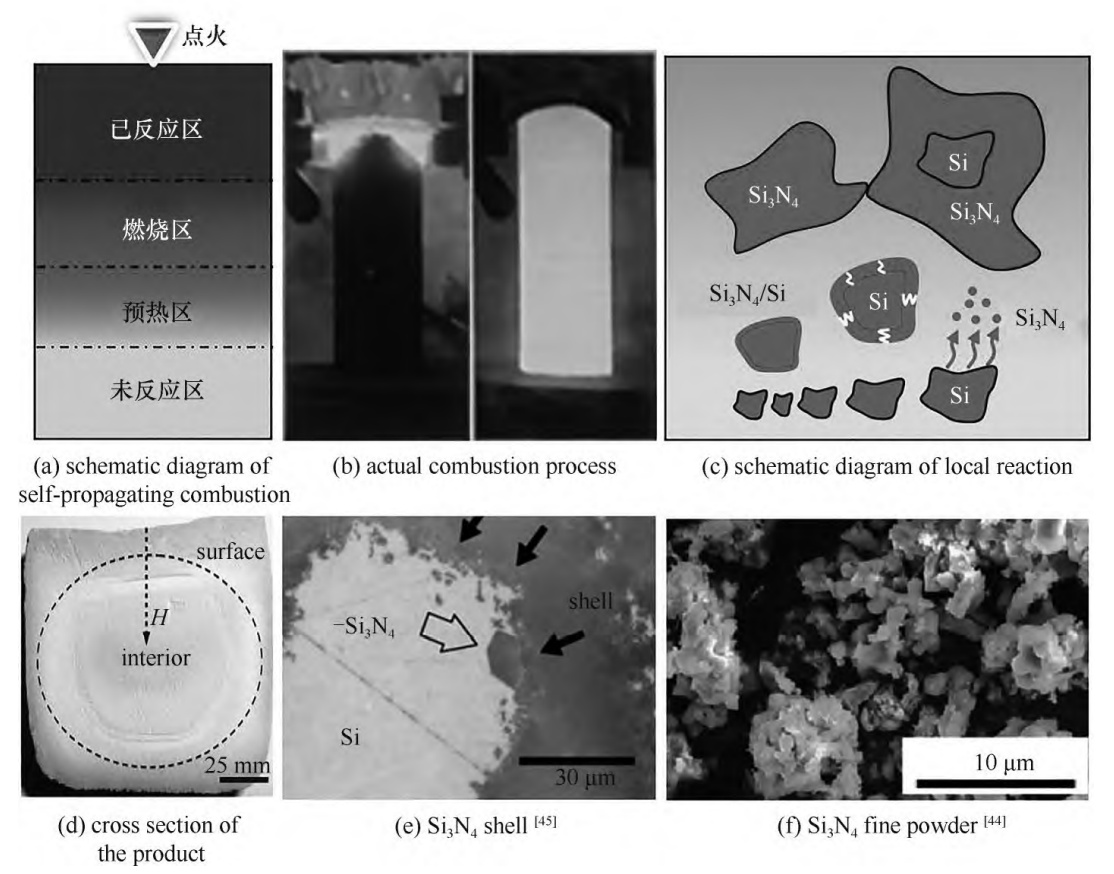

该反应合成Si3N4的路径相对简单,不涉及生成杂相的副反应。由于该反应为强放热反应(在1200℃每生成1mol Si3N4可释放约822.5kJ热量),在实际的反应过程中Si(s)表面的温度要远高于反应设置的温度,从而反应界面处的Si会液化和汽化形成Si(l)和Si(g),与此同时,Si(l)和Si(g)也都能被氮化生成Si3N4。在整个反应过程中,部分Si(g)的释放或Si空位的集聚会在Si颗粒的内部产生气孔,同时Si颗粒的表面会形成Si3N4外壳,并且Si颗粒间会产生烧结熔聚,如图1所示。

图1 氮化反应过程示意图

根据硅粉直接氮化法强放热的特性,工业中主要采用自蔓延燃烧技术制备Si3N4粉体,其制备流程为将Si粉紧密堆积或压制成较致密的柱体(确保热量的传递),然后点火引发氮化反应并利用其放出的热量诱发后续氮化反应,见图2(a)、(b)。该技术最显著的优势是节能和经济,只需提供初始点燃热量,后续反应自发进行。理论上,采用超细、电子级高纯Si粉就可以制备出高质量Si3N4粉体。然而,燃烧过程中表观活化能Ea为292~670kJ/mol,表明其仍然受制于扩散传质,且自蔓延燃烧过程中温度梯度大(2400~25℃),导致部分Si粉液化后被氮化,部分Si粉被包裹在液相中无法被氮化,部分Si粉只有表面被氮化,部分Si粉表面产生裂纹被氮化,部分Si粉汽化后被氮化,从而获得内含游离Si的Si3N4块体,见图2(c)、(d)和少量Si3N4细粉体,见图2(f)。

图2 自蔓延燃烧反应合成氮化硅反应示意图及产品形貌图

碳热还原二氧化硅法

此法的原料是一定纯度的石英粉和高纯炭粉(焦炭或木炭),将原料混合均匀后放入反应炉内通入氮气或者氨气加热到1400℃进行反应,二氧化硅会先和碳进行还原反应,生成单质硅后再和氮气或者氨气进行反应得到氮化硅,反应式如下:

SiO2+C+N2 → Si3N4+CO

SiO2+C+NH3 → Si3N4+CO+H2O

碳热还原二氧化硅法的优点是所得到的微粉粒径小且纯度高,且含有大量的α相,反应过程简单,比直接氮化法的速度快,效率高。反应时要保证碳过量,以免有剩余的二氧化硅未反应。当反应结束后,产物约在600℃时,过量的碳燃烧后便可排除。该制备方法的缺点是二氧化硅很难完全还原氮化,残存二氧化硅会极大影响陶瓷的高温性能。

碳热还原二氧化硅法已成功实现商业化生产,目前具有百吨级生产线的国内外企业主要有日本东芝、日本住友化学、福建臻璟和衡阳凯新,各企业销售的粉体质量如表1所示。由表中数据可知,α相、C含量以及金属杂质都满足高质量粉体的要求,但粉体中的O含量相对较高。这主要是由于Si与O的结合力比Si与N的结合能力强,SiO2粉体中的Si—O键难以完全被Si—N键置换,导致部分O残留在晶格中。因此,通常难以获得O含量小于0.9%(质量)的粉体。这类粉体可用于制备对热导率要求不高的结构陶瓷或光伏领域的脱模剂,难以用于制备高热导率陶瓷,因为晶格中的氧杂质会散射声子,降低热导率。

表1国内外采用碳热氮化SiO2生产Si3N4粉体质量

化学气相合成法

化学气相合成Si3N4粉体的反应原理为气相硅源,例如SiCl4、SiH4、SiHCl3、SiBr4等与NH3或N2和H2反应直接生成Si3N4粉体。不同反应体系合成Si3N4粉体的质量也不同。

相比较而言,SiH4-NH3体系更容易合成粉体,且不含Cl杂质。但是由于SiH4不稳定,当温度高于500℃时,部分SiH4就开始分解产生SiH2和游离Si杂质,如下式所示:

3SiH4(g)+4NH3(g) → Si3N4(s)+12H2(g)

SiH4(g) → SiH2(s)+H2(g)

SiH2(s) → Si(s)+H2(g)

SiH4、SiH2、Si都可以被氮化,且还会形成Si-N-H的化合物,导致氮化反应路径非常复杂。为精确调控反应区的温度,研究者们尝试采用激光局部加热SiH4和NH3来合成SiH4粉体。例如,采用CO2激光局部加热SiH4和NH3合成了约0.5μm的无定形Si3N4粉体。但由于SiH4和NH3吸收激光能量存在差异,导致分解和氮化反应仍然不匹配,其中仍然含有约2.0%(质量)的游离Si。若要消除游离Si首先需要明确游离Si的存在状态。因为在气相沉积过程中,如果多个气相反应同时生成固相晶核,其粉体结构可能会有三种类型:核壳结构,“枣糕”结构和独立结构。其结构的差异取决于各自的形核和生长速率。如果游离Si和Si3N4独立存在,那么合成的超细粉体经过二次氮化处理,理论上可消除游离Si。如果是核壳结构或“枣糕”结构,那么消除游离硅有一定难度。因此,后续研究应首先厘清Si和Si3N4的存在状态。此外,SiH4毒性较大,易燃易爆,安全级别要求非常高。由于以上因素,尚未见化学气相合成Si3N4粉体的工业化生产报道。

热分解法

热分解法又称硅亚胺和胺化物分解法,反应原理是SiCl4和NH3首先在低温(-80~100℃)合成硅胺前体Si(NH2)4或Si(NH)2,然后硅胺前体在1400~1600℃晶化合成Si3N4粉体,如下式所示:

SiCl4(g/l/s)+6NH3(g/l/s) → Si(NH)2(s)+4NH4Cl(l/s)

3Si(NH)2(s) → Si3N4(s)+N2(g)+3H2(g)

3Si(NH)4(s) → Si3N4(s)+2N2(g)+6H2(g)

该反应原理可追溯到1938年,其中合成前体的反应非常迅速,且放出巨大热量。能否合成高质量Si3N4粉体关键在于如何控制前体的合成反应并分离出高纯前体。硅胺前体转化法可合成高质量的氮化硅粉体,但成本高,其共性难点在于前体合成反应的精准调控和制备工艺中吸湿防护成本的控制及连续化生产。针对该问题,可将传热传质效率高且易于批量化生产的流化床技术与硅胺前体转化法相结合,设计可连续化运行的气相或液相合成新工艺,提高生产效率和产量,将是未来低成本制备高质量氮化硅粉体的重要发展方向。

氮化硅陶瓷应用研究

氮化硅陶瓷的应用研究是随着烧结技术的不断突破进行的,陶瓷性能也愈加优异。目前,氮化硅陶瓷主要有致密陶瓷和多孔陶瓷两种。随着现代工业对高温性能优良的新型材料需求的增加,氮化硅陶瓷的发展速度明显升高,应用愈加广泛。

致密氮化硅陶瓷

基板材料

氮化硅陶瓷的理论热导率可高达200-320W/m·K,同时氮化硅具有高强度、高硬度、高电阻率、良好的抗热震性、低介电损耗和低膨胀系数等特点,是一种理想的散热和封装材料。

轴承材料

滚动疲劳寿命是衡量轴承材料性能的重要指标。在常见的结构陶瓷中,氮化硅的滚动疲劳寿命要明显高于氧化锆、碳化硅、氧化铝等材料,也最适合用作轴承材料。氮化硅精密陶瓷轴承已在电镀设备、高速机床、医疗装置、化工设备、低温工程、风力发电等精密传动系统获得越来越多的应用。

研磨材料

氮化硅的硬度高,Hv=18-21GPa,HRA=91-93,仅次于金刚石、立方氮化硼等少数超硬材料。摩擦系数小(<0.1),有自润滑性,与加油的金属表面相似。在超细微粉和食品加工行业中,氮化硅陶瓷磨介球的性能相对于传统的研磨球而言,其硬度更高,耐磨性更优越。因其消耗非常低,降低了研磨成本及粉体污染程度。

冶金材料

氮化硅陶瓷具有优良的抗氧化性,抗氧化温度可高达1400℃。在1400℃以下的干燥氧化气氛中保持稳定,使用温度一般可达1300℃。而在中性或还原气氛中甚至可成功的应用到1800℃。在200℃的潮湿空气或800℃干燥空气中,氮化硅与氧反应形成二氧化硅的表面保护膜,阻碍氮化硅的继续氧化。并且氮化硅材料能够应用于急冷急热的工况环境,在冶金行业中有广泛应用领域和巨大发展空间。

机械工程

传统的金属材料,涉及阀门、切削工具、缸套、研磨介质、耐磨衬套、轴承、各类喷嘴等,其不耐高温、易磨损、易生锈等存在的缺陷,必将大量被现代新型陶瓷材料取代。而氮化硅陶瓷材料优良的耐磨性、防腐性、抗高温热震性,能够胜任这一领域。

多孔氮化硅陶瓷

过滤材料对于过滤特性、机械性能和化学稳定性好都有一定的要求。多孔陶瓷材料不仅在气体净化过滤方面应用广泛,还可以有效过滤多种类型的溶液。多孔氮化硅陶瓷具有可调节的气孔、良好的耐腐蚀性与化学性质稳定的特点,这类特点是其作为过滤材料的良好的基础。

透波材料

透波材料是一种既可以减少射频电磁波通过的损耗,又可以很好地抵御外界雨雪等有害环境影响的多功能介质材料,可以应用于雷达天线罩和天线窗板。其基本要求是:透波效果好、稳定性高,对雷达信号影响小,具有良好的机械性能与耐腐蚀性能。针对这类应用,多孔氮化硅陶瓷材料展示出了巨大的潜力,研究通过调节造孔剂的掺量和孔径,使其可以适用于宽频带天线罩的夹层材料。航天领域也是透波材料的应用之一,多孔氮化硅陶瓷材料的使用可以提高雷达的性能,因此对于军事装备的改进也至关重要。

骨替代材料

生物陶瓷材料需要具有较强的抗压缩性与耐磨性等物理属性,而且在植入生物体时较好的生物组织相容性也是一个值得注意的关键要素。多孔氮化硅陶瓷材料具有与人体骨组织相近的孔隙率,且无细胞毒性,满足骨科生物学要求,可以作为优异的骨替代材料。

催化剂载体

催化剂载体通常是催化剂活性组分的骨架,起到支撑与负载的作用,其自身一般并不具有催化活性,有时也充当催化剂的作用,因其种类众多所以在不同的领域都有着不错的应用。催化剂载体要求有一定的吸附性和可塑性,具有一定热稳定性与机械强度。多孔氮化硅陶瓷作为一种多孔性陶瓷材料,具有强度高和化学稳定性好的特点,符合催化剂载体的要求。

结语

近年来,随着中国制造和高端机械化的不断发展,对氮化硅材料的需求日益增加,如何低成本、批量化制备出理想粒度、纯度以及兼具诸多优良特性的氮化硅微粉甚至纳米级超微粉成为无机非金属材料领域的研究热点。

就氮化硅微粉制备而言,未来发展方向可从以下4个方面着手:

(1)原料:应寻找更优良的原料,或者改善原料的物理化学特性;选择更绿色、环保、低成本的硅源和氮源,控制原料的粒度和均匀性。

(2)添加剂:应选用合适的稀释剂、添加剂辅助氮化反应进行,提高氮化硅微粉的性能。

(3)纯度:应严格控制杂质含量,提高氮化硅微粉的纯度;同时,应挖掘适量且利于烧结的有益杂质。

(4)反应条件:应改善氮化反应进行的条件,如氮化温度、氮气压力及流量、反应氛围以及反应设备等,以制得理想的氮化硅微粉。

参考文献:

[1]向茂乔,耿玉琦,朱庆山.氮化硅粉体制备技术及粉体质量研究进展[J].化工学报,2022,73(1).

[2]刘萍,徐恩霞,谢宏旭,曹雨后.氮化硅粉体制备方法研究进展[J].耐火材料,2020,54(5).

[3]王丽娟,邢鹏飞,庄艳歆,金星,徐宏利.硅粉氮化制备氮化硅的机理研究进展[J].中国陶瓷工业,2022,29(1).

[4]唐艳东,马北越.氮化硅微纳米粉制备的新进展[J].耐火与石灰,2021,46(2).

[5]徐晨辉,张宁,赵介南,周彬彬,阚洪敏,王晓阳.氮化硅陶瓷粉体的制备研究进展[J].粉末冶金工业,2019,29(4).

[6]张创,宋仪杰.氮化硅陶瓷的研究与应用进展[J].中国陶瓷工业,2021,28(3).

[7]吴庆文,胡丰,谢志鹏.高性能氮化硅陶瓷的制备与应用新进展[J].陶瓷学报,2018,39(1).

[8]廖圣俊,周立娟,尹凯俐,王建军,姜常玺.高导热氮化硅陶瓷基板研究现状[J].材料导报,2020,34(11).

[9]孙亚光,贺胜利,刘荣安,金昊,杨文龙,张宇航.氮化硅陶瓷的制备与应用[J].中国陶瓷工业,2016,23(5).

[10]江雨航,宋瑶婷,王宝华.多孔氮化硅陶瓷的研究进展及应用[J].江苏陶瓷·学术研究,2020,53(4).

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!