中国粉体网讯 近日,博敏电子在互动平台表示,公司IGBT陶瓷基板属于新的AMB工艺技术,对比DBC,AMB更具导热性、耐热性、耐冲击。公司配合车厂进行国产化替代,该陶瓷基板也逐步应用于新能源汽车的IGBT模块上。

散热和可靠性是IGBT必须解决的关键问题

绝缘栅双极晶体管(IGBT)是在金属氧化物场效应晶体管(MOSFET)和双极晶体管的基础上发展起来的一种新型复合功率器件,具有输入阻抗大、驱动功率小、开关速度快、工作频率高、饱和压降低、安全工作区大和可耐高电压和大电流等一系列优点,大规模应用于电动汽车、电力机车里的电机驱动以及并网技术、储能电站、工业领域的高压大电流场合的交直流电转换和变频控制等领域,是电力电子领域中最重要的大功率器件,是绿色经济的核“芯”。

但由于IGBT技术门槛较高,国内芯片和封装技术一直没有获得很好的突破,导致国内IGBT市场一直被欧美日等企业所垄断。当今国际上IGBT模块技术已经发展到了第五代,除了芯片技术外,封装技术也非常关键,新的封装材料和新的封装技术层出不穷。对于轨道交通、电动汽车用的高压、大电流、高功率IGBT模块来说,散热和可靠性是其必须解决的关键问题。

DBC陶瓷基板

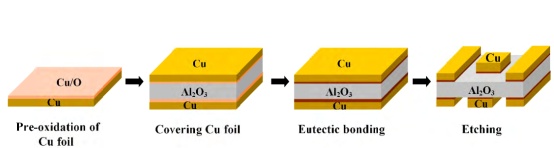

直接键合铜(DBC)陶瓷基板是在1000℃以上的高温条件下,在含氧的氮气中加热,使铜箔和陶瓷基板通过共晶键合的方式牢固结合在一起,其键合强度高且具有良好的导热性和热稳定性。

2018年,王彩霞等人在预氧化温度为600℃、时间1h、氧分压为5×10-4MPa的条件下,在铜箔表面获得了致密且均匀的Cu2O薄膜,该薄膜与基体铜紧密结合,有效提高了DBC基板的结合性能。

DBC陶瓷基板制备工艺流程

DBC具有导热性好、绝缘性强、可靠性高等优点,已广泛应用于IGBT、LD和CPV封装。DBC缺点在于,其利用了高温下Cu与Al2O3间的共晶反应,对设备和工艺控制要求较高,基板成本较高;由于Al2O3与Cu层间容易产生微气孔,降低了产品抗热冲击性;由于铜箔在高温下容易翘曲变形,因此DBC表面铜箔厚度一般大于100m;同时由于采用化学腐蚀工艺,DBC基板图形的最小线宽一般大于100m。

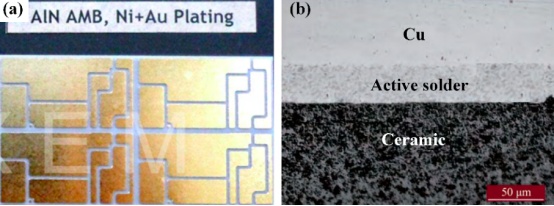

AMB陶瓷基板

活性金属焊接(AMB)陶瓷基板利用含少量活性元素的活性金属焊料实现铜箔与陶瓷基片间的焊接。活性焊料通过在普通金属焊料中添加Ti、Zr、Hf、V、Nb或Ta等稀土元素制备,由于稀土元素具有高活性,可提高焊料熔化后对陶瓷的润湿性,使陶瓷表面无需金属化就可与金属实现焊接。

AMB陶瓷基板产品及其(b)截面图

AMB基板制备技术是DBC基板工艺的改进(DBC基板制备中铜箔与陶瓷在高温下直接键合,而AMB基板采用活性焊料实现铜箔与陶瓷基片间键合),通过选用活性焊料可降低键合温度(低于800°C),进而降低陶瓷基板内部热应力。

此外,AMB基板依靠活性焊料与陶瓷发生化学反应实现键合,因此结合强度高,可靠性好。但是该方法成本较高,合适的活性焊料较少,且焊料成分与工艺对焊接质量影响较大,目前只有少数国外企业掌握了AMB基板量产技术。

涉及到的陶瓷材料

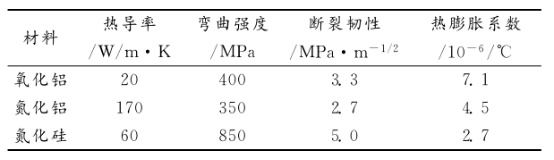

目前,已作为陶瓷覆铜板基板材料共有三种陶瓷,分别是氧化铝陶瓷基板、氮化铝陶瓷基板和氮化硅陶瓷基板。氧化铝基陶瓷基板是最常用的陶瓷基板,由于它具有好的绝缘性、好的化学稳定性、好的力学性能和低的价格,但由于氧化铝陶瓷基片低的热导率、与硅的热膨胀系数匹配不好。作为高功率模块封装材料,氧化铝材料的应用前景不容乐观。

氮化铝基板具有高的热导率和与硅、碳化硅材料相匹配的热膨胀系数,是较为理想的陶瓷基板材料。目前,氮化铝陶瓷基板已经成为高端功率模块的首选陶瓷基板材料。然而,无论是氧化铝还是氮化铝陶瓷基板,其抗弯强度和断裂韧性都相对较低,导致焊接无氧铜后在热循环过程中易于开裂,影响整个功率模块的可靠性。

陶瓷覆铜基板的物理性能

氮化硅陶瓷具有2.4倍于氧化铝和氮化铝的抗弯强度,因此具有比氮化铝高得多的可靠性,尤其是高强度可以实现其与厚铜基板的覆接,大幅提高基板的热性能。

同时,β-Si3N4陶瓷具有潜在的较高热导率(200~320W/m·K),但是其微观结构更为复杂,对声子的散射较大,故热导率较低,限制了其作为功率模块基板材料的应用。因此,目前更多的研究关注于如何提高氮化硅陶瓷的热导率。

小结

由于DBC陶瓷基板制备工艺温度高,金属与陶瓷界面应力大,因此AMB技术越来越受到业界关注,特别是采用低温活性焊料。博敏电子表示,目前国内的IGBT模块大部分还是采用DBC工艺,随着工作电压、性能要求的不断提升,AMB工艺技术的陶瓷基板能更好地解决上述痛点,目前该技术不仅在汽车领域,还在航天、轨道交通、工业电网领域广泛应用。

此外,制备活性焊料是AMB基板制备关键技术,博敏电子自研的钎焊料具备更高可靠的性能,可达到1000次冷热冲击测试,满足航空航天的性能要求。相比于DBC工艺的陶瓷衬板,具备更高的导热性、可靠性,产品可广泛应用于IGBT功率半导体。

参考来源:

[1]程浩等.电子封装陶瓷基板

[2]陆琪等.陶瓷基板研究现状及新进展

[3]赵东亮等.功率模块用陶瓷覆铜基板研究进展