中国粉体网讯 3D打印实质为一种快速成形技术,是由成形设备以粉末材料累加的方式制成实物模型。与传统制造业的去除材料加工方式不同,3D打印遵循的是加法原则,即实物以层层粉末叠加而成,所以也称为“增材”技术。采用3D打印技术制备出的多功能化陶瓷零件,在建筑、工艺、航天航空领域将会得到广泛的应用。

3D打印技术在航天航空领域中的应用现状

在航天领域,3D打印的应用越来越广泛。在国外,美国航空航天局采用3D打印技术制备了电子器件的冷却板、封装板和防护板等类似零件;NASA马歇尔航天飞行中心利用SLM技术实现了燃气发生器导管的整体制造,解决了导管大曲率、小弯曲半径结构特点难加工的困难;奥地利Lithoz公司基于光刻的陶瓷制造技术(LCM)自主研发了LithaCore450硅基材料,用于打印陶瓷叶片型芯,满足了航天航空的要求。在国内,国防科技大学采用尼龙3D打印设备,直接制造无人机、定位导航外壳,解决了传统工艺制造成型困难、时间长和成本高等问题;北京航空航天大学开展激光快速成型工程化应用技术研究,先后制造出飞行器TC4舱体框、发动机压气机叶片和TA15钛合金角盒等零件;中国科学院沈阳自动化研究所应用MPLS多层熔覆技术对螺旋桨叶腐蚀损伤部位进行修复,该技术的应用展现了将成批库存寿命期内的腐蚀桨叶再次装机使用的光明前景,有较高的军事价值和经济效益。

2020年5月长征五号B载人飞船试验船上搭载了一台“3D打印机”。这是我国首次太空3D打印实验,也是国际上第一次在太空中开展连续纤维增强复合材料的3D打印实验。

太空3D打印技术的发展,使实现航天器零部件的“自给自足”正在成为可能,为空间长期在轨运行、维护,甚至将来的空间站在轨扩建打下基础。

3D打印技术在航天领域中的应用优势

由于航天行业的特殊性,航空航天装备对材料的性能和成分要求十分严苛,对产品的精密度、质量、重量等方面都提出了更高的要求,传统加工方法操作复杂,生产周期长。将3D打印技术应用到航天产品上,经过近些年的研究与推行,有以下优势:

(1)3D打印技术可显著提高材料利用率。

(2)3D打印技术可实现复杂难加工零件的成型。

(3)3D打印技术可有效实现轻量化。

(4)3D打印技术可修复零部件破损部分。

陶瓷3D打印技术在航天领域中的应用

1、空间应用光学仪器

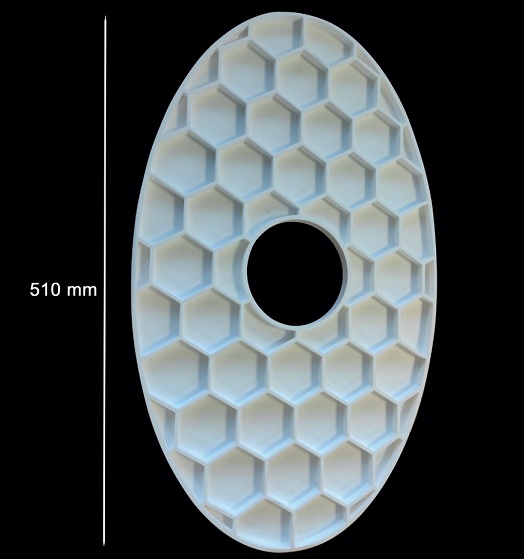

应用在复杂宇宙环境中的空间应用光学仪器,不仅需要精密的测量能力,还要极强的抗压能力。陶瓷材料本身具有特殊的机械性能(刚度、强度、稳定性),但同时这也限制了其使用在大型和小应力零件中。然而,空间应用对优化的大型光学仪器的需求越来越迫切,例如:卫星反射镜必须尽可能轻,只有增材制造才能优化这些新反射镜的设计和生产。

烧结后的卫星镜

2、航空发动机涡轮叶片成形

在航空航天领域,航空发动机和轻量化功能结构是重点和难点领域。面对的未来发展的更高需求航空发动机叶片是一个最为关键的部件,其具有极端的高温性能和复杂的冷却结构要求,是制约航空发动机发展的难点。3D打印技术引入涡轮叶片铸造成形领域,可大大降低结构复杂度的限制,实现型芯/型壳的无模化制备,为空心涡轮叶片快速制造提供新途径。目前空心涡轮叶片陶瓷铸型直接成形的AM技术主要有选区激光烧结(Selective Laser Sinte-ring,SLS)和陶瓷光固化成形(Ceramic Stereo-lithography,CSL)。北京航空材料研究院、华中科技大学等科研院所开展了相关的研究,并在航空领域得到初步验证,一定程度上推动了涡轮叶片制造技术的发展;但是,SLS铸型表面质量和尺寸精度以及高温性能有待提高,以满足空心涡轮叶片近净成形的苛刻技术要求。而CSL技术成形陶瓷素坯精度较高,在涡轮叶片铸型制备方面具有潜在应用价值。

3D打印技术设备

在高端装备制造领域,3D打印设备正在成为重要的生产工具,由升华三维自主研发的工业型独立双喷嘴3D打印机UPS-250及大尺寸独立双喷嘴3D打印机UPS-556通过搭载双喷嘴设计,已实现碳化硅陶瓷基复合材料的开发和复杂结构的成形,成功进入到我国航天航空、核工业、汽车等高端制造领域,成为促进中国制造创新、转型升级的新工具,具有很高的应用价值。以下列举相关系列应用:

卫星反射镜:将热加工过程转移到烧结步骤以更好地进行热应力管理,在实现同样的光学口径和精度要求时,3D打印的碳化硅轻质反射镜可实现大尺寸一体成型,同时具有更优的热稳定性、产品性能一致性强。

火箭喷嘴:碳化硅陶瓷是此项目的重要材料,能够承受极端温度和压力,同时保持轻巧。

发动机涡轮:3D打印碳化硅陶瓷涡轮可满足高推重比航空发动机对高温部件的性能要求,可使发动机工作温度提高300~500℃,结构减重50%~70%,推力提高30%~100%。

刹车盘:碳化硅陶瓷刹车盘能有效而稳定地抵抗热衰退,其耐热效果比普通刹车盘高出许多倍;同时更轻的刹车盘也令悬挂系统的反应更快,因而能够提升车辆整体的操控水平。

吸盘/托盘:3D打印碳化硅吸盘/托盘,可实现大尺寸、高精度

中空、闭孔等结构陶瓷零部件的制备,达到高度轻量化的同时保持强度和刚度。

航空航天产业是国家制造业实力的体现,3D打印技术能够实现复杂的设计,减少零部件的重量,降低生产成本,这也给航空航天事业带来了许多好处。

参考来源:

武瑞刚等人:3D技术在航天企业的应用

李涤尘等人:增材制造——面向航空航天制造的变革技术

陈劲松等人:陶瓷3D打印技术的研究进展

张文毓:3D打印陶瓷材料的研究与应用

3D科学谷:粉末挤出3D打印,引领大型复杂碳化硅陶瓷构件增材制造

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权请告知删除!