近年来我国汽车工业发展势头迅猛,随着人们经济收入的提高,对生活质量有了新的要求,轿车能否进人家庭,何时进入家庭已不再是人们怀疑、谈论的话题。今年以来几大汽车集团生产线加大生产力度,同时不断推出新车型,出现了产销两旺的喜人局面。

这给粉末冶金行业带来了很好的发展机遇。众所周知,粉末冶金法生产机械结构件具有少无切削的优点,因而节能、节材;具有生产效率高的优点,适应大批量生产;具有材料多样性的特点,可满足不同用途结构零件的性能要求。因此在汽车领域得到广泛的应用。据有关资料介绍,汽车中使用的粉末冶金件累计已超过1000种。全球粉末冶金结构零件总量的一半以上用于汽车工业。汽车粉末冶金零件的大批量生产、必将带动粉末的需要量快速增长,从而实现粉末冶金零件企业和原材料企业的共同发展。

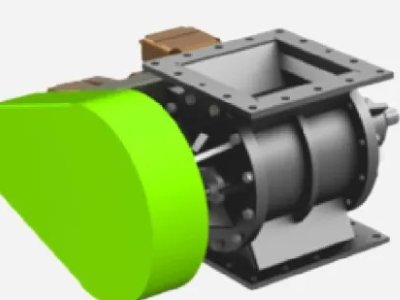

粉末冶金结构件在汽车中的应用,常见的有带轮、链轮、齿毂、凸轮、连杆、阀座等,根据零件在主机中部位和作用的不同,对零件的性能要求也有不同,必须选择合适的材料和制造工艺以满足其要求。下面简要介绍几种类型零件及其对原材料的要求。

1 中低强度结构件

典型零件有:发动机正时凸轮轴带轮、曲轴带轮、水泵皮带轮等。这种类型零件通常为Fe-C—Cu材料,密度在6.4~6.8g/cm3之间。上述零件往往形状较复杂、精度要求较高;所用原材料通常采用还原铁粉;合金元素通过机械混合形式加人。要求铁粉:

(1)应具有良好的成形性能、较高的生坯强度,以防压件产生裂纹(尤其对多台阶异形结构件)和工序间流转时压件掉边缺角。

(2)应具有良好的压缩性能、较低的压制回弹率,降低零件成型压力,延长模具寿命,减少压件裂纹的产生。要求提高粉末退火还原质量,降低铁粉中碳、氧含量和铁粉颗粒硬度。

(3)应具有良好的质量稳定性,如化学成分中铁粉的含氧量不稳定,将影响到配料的准确性,影响零件工艺过程中尺寸变化率和零件最终成分及性能;如物理性能中松比、流速不稳定,将影响模腔的装粉量,引起压坯重量和高度尺寸变化较大,导致产品质量不稳定(对阴模带肩类的产品影响尤为明显)。

2 中高强度结构件

典型零件有:发动机、变速箱传动齿轮、链轮等。这种类型零件一般要求能够承受较高负荷、具有较好的耐磨性,成分通常为Fe-C-Cu—Ni,或Fe-C-Cu-Ni-Mo等,密度在6.8~7.2g/cm3之间,有些零件则需要进行热处理,以达到其性能要求。

生产这种零件所用原材料较为经济的选择是采用雾化铁粉,合金元素通过机械混合形式加入,最好采用无偏析混料法。当然如采用扩散合金粉,质量将更为可靠,但缺点是原材料成本较高。另外提出的是雾化铁粉中含有适量的Mn对提高结构件的质量有明显的效果。

3 高性能结构件

典型零件有:变速箱同步器齿毂、同步环等。这种类型零件具有形状复杂、精度高、硬度强度高等特点,因此综合技术难度较高,零件材料相当于DIN标准中的D39。生产该类零件原材料通常采用扩散合金粉的方法,如Distaloy AE、DB一48等。

4 粉末锻造件

典型零件有:发动机连杆,变速箱齿环等。零件采用粉末锻造法生产,以达到全致密状态,如SGM齿环的密度要求≥7.82。生产该类零件的原材料通常采用预合金化的低合金钢粉。虽然这种粉末在常温下压缩性较差,但在热锻条件下,坯件可以达到全致密程度。此外,粉末锻造对粉末的清洁度有相当高的要求,非金属夹杂物将成为致密锻件的裂纹源,导致零件在工作中失效。

5 高温、高耐磨性的粉末冶金零件

典型零件有:汽车发动机的排气阀座等。发动机工作时排气阀座承受高温和交变应力的作用。在恶劣的工况条件下,零件要求具有足够的寿命、耐磨性,因此对材料性能要求较高,通常选择耐热、耐磨高合金材料,如Fe—C—Cr-Mo-Ni或Fe—C—Cu—Ni—Mo及高速钢材料等。

原材料通常采用雾化合金粉,为了改善粉末的压缩性能,也有采用母合金粉与纯铁粉按一定比例混合的形式生产。由于阀座类零件质量要求很严格,整个缸盖上每个阀座的加工面尤其是与气门配合面不允许有任何针孔,因此生产中必须对原料粉及混合粉的清洁度进行严格控制,防止有夹杂物混入其中。

6 汽车用粉末冶金对铁粉需求的实例剖析

上海通用汽车别克轿车上的粉末冶金件用粉是,Buick车发动机零件:14种、55件8.9 ks/台;变速箱零件:12种、12件4.3 kg,台;共计:26种、67件,重13.2 ks/辆。主要为:进排气门座圈、气门导管、凸轮轴轴颈、凸轮轴和曲轴链轮、轴承盖、凸轮轴挡板、连杆、排气管法兰、气门摇壁支座、油泵齿轮等零件。这些零件所使用的铁粉按类型区分,就是以上的五大类,几乎都是高强度、高密度零件,因此所用的铁粉一般都有特殊要求。这其中还存在与铁粉供应商共同研究开发适合各个零件特性的不同要求的粉末。从质量保证体系角度上讲,粉末供应商和产品制造商是同一根供应链上的不同的节点。为了制造出符合客户要求的优质汽车零部件,供需双方的密切合作也是非常重要的一点。

我国的汽车工业起步较迟,对粉末冶金零件的认识还不足,大多数是以粉末冶金材料来替换传统金属材料,所以发展很慢。目前粉末冶金件应用在汽车、摩托车工业的比例只有46%。但可喜的是,随着大量引进车型上规定用粉末冶金零件,带动了我国粉末冶金零件在汽车制造工业上的蓬勃发展,使人们对粉末冶金零件的技术和经济特点有了一定的认识。特别是近期引进的车型中,又出现许多新的零件,因此在生产中除了进一步扩大通用制造工艺外,还需要用一些特殊的工艺来制造,如:金属注射成形、温压成形、粉末锻造、热等静压、冷等静压等等,从而使粉末冶金零件,在汽车工业领域上的应用将更多、更广,同时所需求的铁粉将更广泛。

这给粉末冶金行业带来了很好的发展机遇。众所周知,粉末冶金法生产机械结构件具有少无切削的优点,因而节能、节材;具有生产效率高的优点,适应大批量生产;具有材料多样性的特点,可满足不同用途结构零件的性能要求。因此在汽车领域得到广泛的应用。据有关资料介绍,汽车中使用的粉末冶金件累计已超过1000种。全球粉末冶金结构零件总量的一半以上用于汽车工业。汽车粉末冶金零件的大批量生产、必将带动粉末的需要量快速增长,从而实现粉末冶金零件企业和原材料企业的共同发展。

粉末冶金结构件在汽车中的应用,常见的有带轮、链轮、齿毂、凸轮、连杆、阀座等,根据零件在主机中部位和作用的不同,对零件的性能要求也有不同,必须选择合适的材料和制造工艺以满足其要求。下面简要介绍几种类型零件及其对原材料的要求。

1 中低强度结构件

典型零件有:发动机正时凸轮轴带轮、曲轴带轮、水泵皮带轮等。这种类型零件通常为Fe-C—Cu材料,密度在6.4~6.8g/cm3之间。上述零件往往形状较复杂、精度要求较高;所用原材料通常采用还原铁粉;合金元素通过机械混合形式加人。要求铁粉:

(1)应具有良好的成形性能、较高的生坯强度,以防压件产生裂纹(尤其对多台阶异形结构件)和工序间流转时压件掉边缺角。

(2)应具有良好的压缩性能、较低的压制回弹率,降低零件成型压力,延长模具寿命,减少压件裂纹的产生。要求提高粉末退火还原质量,降低铁粉中碳、氧含量和铁粉颗粒硬度。

(3)应具有良好的质量稳定性,如化学成分中铁粉的含氧量不稳定,将影响到配料的准确性,影响零件工艺过程中尺寸变化率和零件最终成分及性能;如物理性能中松比、流速不稳定,将影响模腔的装粉量,引起压坯重量和高度尺寸变化较大,导致产品质量不稳定(对阴模带肩类的产品影响尤为明显)。

2 中高强度结构件

典型零件有:发动机、变速箱传动齿轮、链轮等。这种类型零件一般要求能够承受较高负荷、具有较好的耐磨性,成分通常为Fe-C-Cu—Ni,或Fe-C-Cu-Ni-Mo等,密度在6.8~7.2g/cm3之间,有些零件则需要进行热处理,以达到其性能要求。

生产这种零件所用原材料较为经济的选择是采用雾化铁粉,合金元素通过机械混合形式加入,最好采用无偏析混料法。当然如采用扩散合金粉,质量将更为可靠,但缺点是原材料成本较高。另外提出的是雾化铁粉中含有适量的Mn对提高结构件的质量有明显的效果。

3 高性能结构件

典型零件有:变速箱同步器齿毂、同步环等。这种类型零件具有形状复杂、精度高、硬度强度高等特点,因此综合技术难度较高,零件材料相当于DIN标准中的D39。生产该类零件原材料通常采用扩散合金粉的方法,如Distaloy AE、DB一48等。

4 粉末锻造件

典型零件有:发动机连杆,变速箱齿环等。零件采用粉末锻造法生产,以达到全致密状态,如SGM齿环的密度要求≥7.82。生产该类零件的原材料通常采用预合金化的低合金钢粉。虽然这种粉末在常温下压缩性较差,但在热锻条件下,坯件可以达到全致密程度。此外,粉末锻造对粉末的清洁度有相当高的要求,非金属夹杂物将成为致密锻件的裂纹源,导致零件在工作中失效。

5 高温、高耐磨性的粉末冶金零件

典型零件有:汽车发动机的排气阀座等。发动机工作时排气阀座承受高温和交变应力的作用。在恶劣的工况条件下,零件要求具有足够的寿命、耐磨性,因此对材料性能要求较高,通常选择耐热、耐磨高合金材料,如Fe—C—Cr-Mo-Ni或Fe—C—Cu—Ni—Mo及高速钢材料等。

原材料通常采用雾化合金粉,为了改善粉末的压缩性能,也有采用母合金粉与纯铁粉按一定比例混合的形式生产。由于阀座类零件质量要求很严格,整个缸盖上每个阀座的加工面尤其是与气门配合面不允许有任何针孔,因此生产中必须对原料粉及混合粉的清洁度进行严格控制,防止有夹杂物混入其中。

6 汽车用粉末冶金对铁粉需求的实例剖析

上海通用汽车别克轿车上的粉末冶金件用粉是,Buick车发动机零件:14种、55件8.9 ks/台;变速箱零件:12种、12件4.3 kg,台;共计:26种、67件,重13.2 ks/辆。主要为:进排气门座圈、气门导管、凸轮轴轴颈、凸轮轴和曲轴链轮、轴承盖、凸轮轴挡板、连杆、排气管法兰、气门摇壁支座、油泵齿轮等零件。这些零件所使用的铁粉按类型区分,就是以上的五大类,几乎都是高强度、高密度零件,因此所用的铁粉一般都有特殊要求。这其中还存在与铁粉供应商共同研究开发适合各个零件特性的不同要求的粉末。从质量保证体系角度上讲,粉末供应商和产品制造商是同一根供应链上的不同的节点。为了制造出符合客户要求的优质汽车零部件,供需双方的密切合作也是非常重要的一点。

我国的汽车工业起步较迟,对粉末冶金零件的认识还不足,大多数是以粉末冶金材料来替换传统金属材料,所以发展很慢。目前粉末冶金件应用在汽车、摩托车工业的比例只有46%。但可喜的是,随着大量引进车型上规定用粉末冶金零件,带动了我国粉末冶金零件在汽车制造工业上的蓬勃发展,使人们对粉末冶金零件的技术和经济特点有了一定的认识。特别是近期引进的车型中,又出现许多新的零件,因此在生产中除了进一步扩大通用制造工艺外,还需要用一些特殊的工艺来制造,如:金属注射成形、温压成形、粉末锻造、热等静压、冷等静压等等,从而使粉末冶金零件,在汽车工业领域上的应用将更多、更广,同时所需求的铁粉将更广泛。