中国粉体网讯 众所周知,陶瓷行业留给外界的印象就是一个高污染的行业,这是因为陶瓷高温制备过程中,通常使用传统燃气窑炉和电加热炉为主,这个过程中碳排放量、能耗高等问题不容小觑,早在2017年,环保更是成了陶瓷行业的主旋律。目前,我国面临实现“双碳”目标的巨大压力,研究推广清洁高效的加热技术迫在眉睫。

一般采用微波烧结陶瓷材料,烧成的时间只用几分钟到几十分钟,与传统烧结时间几十小时相比,效率明显提高;同时,由于通过电磁场直接对物体内部加热,热效率很高,可以大幅度地节能。因此,微波烧结技术应用于陶瓷材料的烧结是一种理想的选择,得到了各国的广泛重视,并取得了较多研究结果。

微波烧结在陶瓷材料中的应用

1、微波烧结陶瓷粉体

陶瓷粉体的合成一直是微波制备高性能陶瓷的主要领域,有关的文献研究也有很多。与传统的烧结方式相比,微波热解乳化的化合物,更易获得大量的纳米级氧化物陶瓷粉体。通过微波热解所制备的纳米ZrO2粉体平均粒径可达33nm,比表面积达42m2/g,相比同级别进口产品,其比表面积提高260%,分散性大幅提升;通过微波热解所制备的 0.2 μm Al2O3粉体的比表面积为38.3 m2/g, 相比同级别进口产品, 其比表面积提高 570%, 分散性大幅提升。

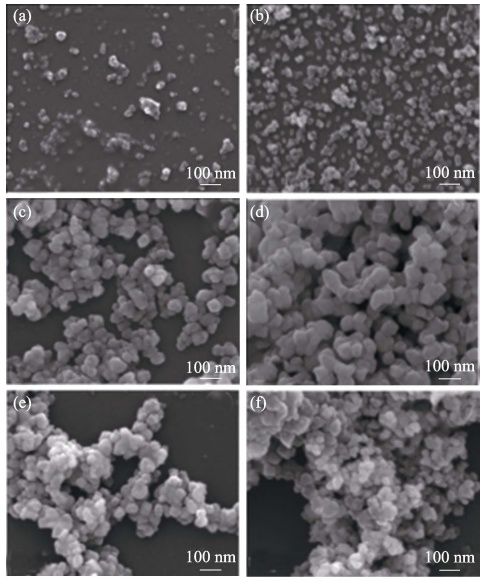

陈浩等利用微波热解氢氧化锆粉体,不同温度热解后获得的氧化锆粉体SEM照片如图1所示,由图1(a)可见氧化锆粉体已部分结晶,但仍有前驱体残留。经微波750℃热解后,获得分散性好、晶粒尺寸均匀的纳米氧化锆粉体。

图1 不同微波热解温度和750℃常规热解获得氧化锆粉体的SEM照片

微波热解可以获得分散性较好的氧化锆或氧化铝粉体,原因在于前驱体吸收微波整体加热,热量由内部向外扩散,颗粒之间形成热量扩散通道,扩散驱动力使颗粒向四周分散,一定程度上阻碍晶粒的团聚。

2、微波烧结制备陶瓷制品

大型和异型陶瓷构件由于结构复杂所带来的局部蓄热差异而难以烧结制备。采用无压烧结可以制备复杂的结构,但为了减少局部热差异导致的开裂,往往需要缓慢加热、保温和降温,从而导致烧结时间长,晶粒粗化,以及性能急剧下降。因此,烧结大型和异型陶瓷构件是传统烧结方法难以解决的问题。

氧化锆和氧化铝陶瓷作为重要的陶瓷工程结构件的组成部分,具有高强度、高硬度、耐磨、耐腐蚀、抗氧化、耐高温、高绝缘等特性,其工程制品的生产企业还普遍采用传统烧结方式。与微波烧结相比,传统烧结不但生产效率低,而且能耗高。因此,微波烧结氧化铝和氧化锆陶瓷工程制品的研究势在必行,张锐等提出局部热量补偿原理,设计辅助加热保温装置,优化微波烧结工艺,成功利用微波快速烧成直径达160mm的异形ZTA陶瓷密闭阀门。

图2 微波烧结结ZTA陶瓷制品的实物照片

3、微波烧结微波介质陶瓷

在制备微波介质陶瓷的过程中,烧结方式对其微波介电性能有着显著的影响,微波烧结具有加热均匀、烧结快速高效、节能环保、改善微观组织、提高综合性能的优点,在制备陶瓷材料中有着广泛的应用。

采用微波烧结制备LiAlSiO4/Al2O3复合陶瓷,在较低的烧结温度下具有低介电常数、优异的热稳定性和良好的力学性能;以较低的温度烧结制备MgSiO4/MBS微晶玻璃材料,以满足LTCC模块的温度要求(小于950℃),微波快速烧结的特点降低了该材料的结晶度、玻璃化转变温度及粘度,并促进其致密化过程。

采用微波烧结技术制备微波介质陶瓷,不仅能高效加热、节省能耗,还能够降低烧结温度、改善陶瓷的显微组织、促进晶粒的致密化,对于部分材料还能改善其微波介电性能。

微波烧结技术发展受阻原因

微波烧结设备是影响微波烧结工艺产业化的重要因素。由于微波本身的特性,在微波炉腔体中的场强往往不均匀,会出现过热点,需通过有效设计获得较大范围的均匀微波场。另外高额的设备价格及维护费用,在成本上显示不出其显著的优越性,最大问题在于功率磁控管的价格及维护。

微波烧结参数的差异是影响微波烧结工艺产业化的主要原因。不同材料的介质损耗系数有很大差异,同一材料在不同烧结工艺下,介质损耗系数也不同;会造成热失控。一些热膨胀系数大而热导率又较小的陶瓷材料在微波降温段,由于试样中存在的温度梯度而引起的热应力开裂和变形。同时不同类型的微波烧结炉功率参数、磁场设计方式、烧结腔体保温性能、烧结材质的差异等都会导致微波烧结参数的多变。

小结

微波烧结工艺所展现的是传统烧结工艺无法比的优势,势必成为推动微波烧结技术工业化发展的动力。但是,材料介质特性数据缺乏和设备的缺乏、昂贵,是阻碍微波烧结技术发展产业化最主要的两大障碍。

微波烧结是绿色低碳烧结的发展方向之一,尽管在在实验室研究已取得一定成果,但要大规模应用于工业生产,还有很长的路要走。

参考资料:

陈勇强等:微波加热制备特种陶瓷材料研究进展.2022年

臧疆文:“双碳”背景下烧结工序温室气体减排研

郝斌等:微波烧结的研究进展及其在陶瓷材料中的应用.2010

刘锦等:微波烧结微波介质陶瓷的研究进展

李远等:微波烧结陶瓷的研究进展.2011

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权请告知删除!