中国粉体网讯 自1978年改革开放以来,涂料工业一直以逐步增长的速度发展,从最初的年产量343585 t到2017年的2041万t,整整翻了近60倍,且在2009年我国涂料产能超过美国,并连续10多年位居世界第一。

中国涂料工业40多年来的快速发展,带动了涂料装备的技术进步,而涂料装备的技术进步,则促使涂料生产力大大提高。中国涂料工业协会副会长张卫中先生曾记述了涂料生产过程中树脂生产、分散研磨、涂料包装等设备40年来的发展变化。中国粉体网小编据此整理了其中的分散研磨设备也就是砂磨机在涂料领域的应用发展历程。

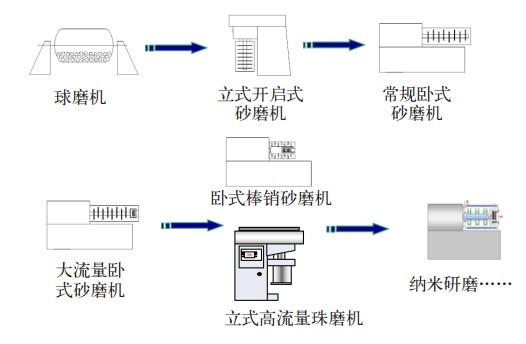

改革开放40多年,纵观分散研磨设备的发展,以砂磨机为例,其演变过程大致如下图所示。

改革开放40年分散研磨设备演变过程(图源:张卫中)

1979年,北京市油漆厂从瑞士进口了一台15 L型号为KD-15 DYNO(戴诺)的砂磨机,当时的实验数据表明,生产效率大概是立式砂磨机的2~9倍,对于难分散的物料尤其具有优势。因国外原装进口设备昂贵,改革开放初期除部分涂料国企能够使用外,很难在大范围内推广开来。

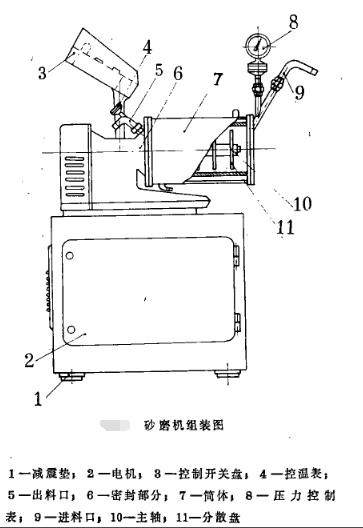

KD-15的主要组成部分(图源:原北京市油漆厂)

80年代的“六五”“七五”计划期间,涂料行业在大力引进国外技术装备等改革开放政策的指引下,有30多个企业从10多个国家和地区引进国外生产技术和装备共50多项。在此期间,重庆化工机械厂生产出我国第一台卧式砂磨机,后来卧式砂磨机技术传播并发展于江苏江阴和上海,与学习借鉴台湾砂磨机而繁荣起来的珠三角砂磨机厂一并三足鼎立,在占据国内涂料产能近60%的长三角和珠三角的各大城市遍地开花。

90年代某款砂磨机结构示意图(图源:原重庆化工机械厂)

卧式砂磨机可以看做是把立式砂磨机横过来水平放置,其原理是主电动机通过三角皮带带动分散轴作高速运动,分散轴上的分散盘带动研磨介质运动而产生摩擦和剪切力使物料得以研磨和分散。

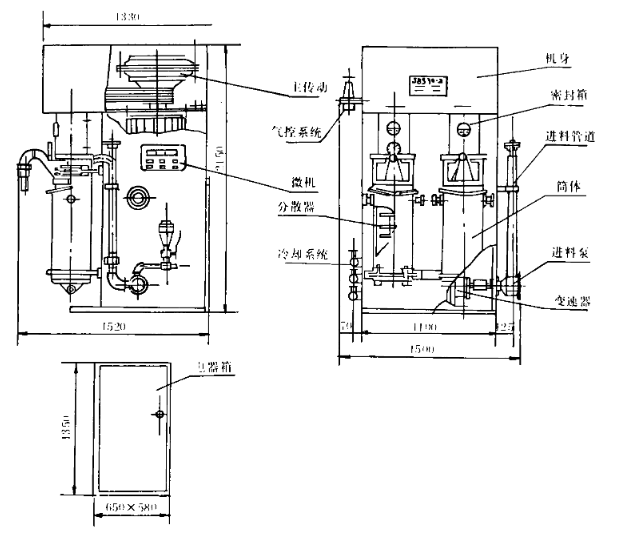

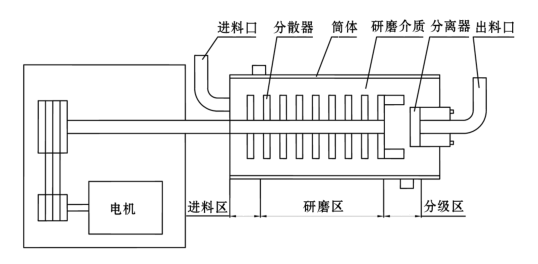

卧式砂磨机结构简图(图源:王佳庆)

与立式砂磨机相比,该设备采用了机械密封使之达到全密闭,从而消除了生产中溶剂挥发损失,减轻了空气污染,另一方面由于防止了空气进入工作筒体,避免了物料在生产过程中可能形成的干固结皮,保证了产品的质量。其次,该设备能够克服重力对研磨介质的影响,大幅提高介质的填充率,使生产效率及研磨效果更为理想。另外,立式砂磨机的筒体材料多为普通钢材,而卧式砂磨机一般可以选用多种材质,达到更为耐磨的目的。

90年代末新世纪初,一些涂料骨干企业,通过引进国外先进设备,大大提高了涂料的品质、生产效率与自动化水平。之后又有引进和国产的各式棒销式砂磨机和篮式砂磨机等多种砂磨机在全国各地的涂料企业中投入生产。各种砂磨机早已取代了三辊磨和球磨机,成为涂料生产中最主要的、占垄断地位的研磨分散设备。

随着涂料行业不断发展,一些装备企业开始以国外先进装备为目标,通过引进、消化、吸收,走上了一条自主创新、弯道超车的道路。特别是近10年来,相继涌现出一批代表性企业。通过引进行业一流人才,投入大量人力、物力、财力,先后研发出大流量盘式、大流量棒销和立式高流量珠磨机。研磨物料细度从50μm左右提升到10μm以下。甚至通过设备的进一步优化可实现研磨至纳米级的细度要求。满足了涂料生产高档化、水性化的需求。

当我国发展成为全球涂料生产大国时,之前的发展模式和思路,以及装备的质量已经不能满足国内涂料企业的要求。为推动国内涂料装备行业的健康发展,2009年,中国涂料工业协会在原化工部涂料装备协作组的基础上,成立了中国涂料工业协会涂料装备分会,装备分会成立以来,使我国涂料装备水平进入了高速发展的快车道。

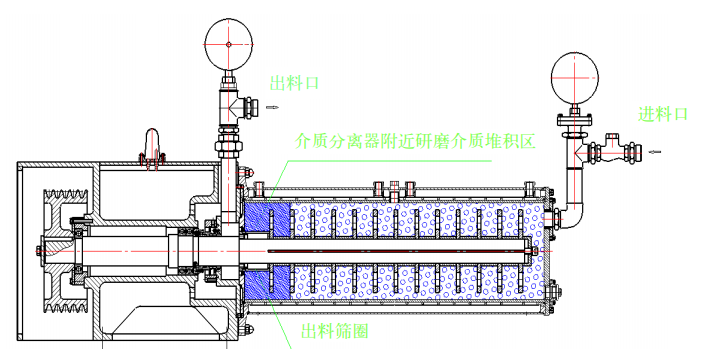

随着技术的发展,以及对产品细度要求的不断提高,对砂磨机结构性能、出料方式、密封形式等要求较高。要求高能量密度设计,以保证大流量下的研磨效率。卧式砂磨机出料分离系统也在不断改进和完善,使得它所使用的研磨介质的尺寸越来越小。所以随之而来的问题就是在使用较小研磨介质的同时还能够保持较大流量。

近些年来,砂磨机技术快速发展,尤其是静态出料、离心分离结构的机器,由于其优异的性能,得到了广泛的应用。

动态出料结构:直缝筛圈和动静刮刀组合式出料结构;出料筛圈不耐用易磨损,更换不便;动静刮刀处易碎珠,且间隙较大,导致研磨细度无法提高;出料面积小,筛圈易堵塞。

卧式砂磨机动态出料结构示意图

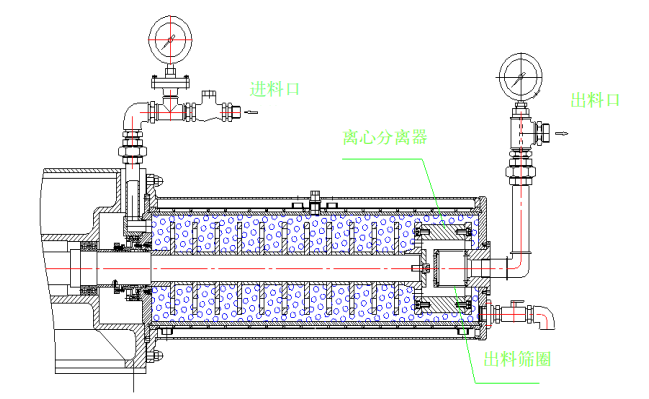

静态出料结构:离心涡轮分离器和静态环缝筛圈组合式出料结构;筛圈经久耐用不易磨损,更换方便,且筛圈间隙可做到0.1 mm,能使用更小的研磨介质,可研磨细度要求高的产品;出料面积大,不易堵塞,效率高。

卧式砂磨机静态出料结构示意图

静态出料砂磨机采用:动态涡轮离心分离+出料筛圈装置,研磨介质在离心力作用下被抛向转子外围,料浆在筒体内压作用下,经过研磨介质缝隙,流经布置在转子中心的出料筛网,顺利流出。

特点:筛圈不易堵塞、不易磨损,取消了动静分离环;筛圈采用梯形截面钢丝缠绕环缝筛圈,出料面积大,与传统砂磨机出料面积相比,静态出料结构的出料面积提高了2.5倍以上,出料速度得到大幅提高,单位时间的产能提高;缝隙均匀,最小间隙可达到0.1 mm,研磨介质最小可0.2~0.3 mm,适合研磨细度要求高的纳米级产品。这项出料分离装置是砂磨机发展史上的重大技术突破。

围绕“高效、节能、绿色、环保”新思路,我国涂料装备行业实现了从品种单一、功能简单、效率低下发展到产品多样、功能齐全,再发展到实现装备自动化、智能化,体现环保、安全与高效节能水平的全面提升。近年又大力推广二级能效节能电机和变频技术应用在砂磨机中,将PLC自动控制系统运用到涂料生产环节,极大地提高了生产效率,降低能耗,节约了人工成本,减少了污染物的排放,为中国涂料企业走向世界提供了新的发展契机。

资料来源:张卫中等:中国涂料装备行业发展40年

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!