中国粉体网讯

摘要:单晶硅作为集成电路和太阳能光伏发电产业的基础材料,成为通讯、微电子和航空航天等高科技领域中的关键性材料。直拉法是当前制备单晶硅的主要技术之一,本文重点介绍了直拉法生长单晶硅的基本原理及工艺条件,并简单介绍了目前几种新型直拉技术。

1单晶硅概念

单晶硅作为一种比较活泼的非金属元素晶体,是晶体材料的重要组成部分,处于新材料发展的前沿。单晶硅的晶体非常完整、材料纯度很高、资源丰富、技术成熟、工作效率稳定、光电转换效率较其它种类硅太阳能电池高、使用寿命长、对使用环境适应性强,是制备太阳能电池的理想材料。

2单晶硅生长方法

自然界中天然单晶硅数量极少,且品质很难满足实际的要求,通常利用人工制备的方法获得高品质的硅单晶。制备硅单晶的方法有很多,如直拉法、区熔法、焰熔法、水热法等,其中区熔法和直拉法是目前最常用的方法[1]。

区熔法,又称Fz法,即悬浮区熔法。区熔法生产单晶硅不使用坩埚,而是将硅棒局部利用线圈进行熔化,在熔区处设置磁托,因而熔区可以始终处在悬浮状态,将熔硅利用旋转籽晶进行拉制,在熔区下方制备单晶硅。该种方法优势在于,熔区为悬浮态,因而在生长过程中单晶硅不会同任何物质接触,并且蒸发效应以及杂质分凝效应较为显著,因此具有较高的纯度,其单晶硅制品性能相对较好。但由于工艺复杂,对设备以及技术要求较为严格,因此生产成本相对较高,主要被用于制作高反压元件上,如可控硅、整流器、探测器件等,其产品多应用于太空以及军工领域[3]。

直拉法又称为柴可拉斯基法(Czochralski),简称为CZ法。其过程相对较为简单,是把硅熔融在石英坩埚中,利用旋转籽晶对单晶硅逐渐提拉制备而成,该种方法生产成本相对较低,且能够大量生产,可以生产出高质量、大尺寸的半导体级或太阳能级单晶硅片,因此在制备单晶硅过程中被广泛使用[1-3]。

3直拉单晶硅发展历史

直拉法最初是由荷兰科学家Czochralski发明的,但首先将直拉法用于单晶硅生长的是Teal和Buehler,他们在1950年使用石英坩埚通过直拉法生长出第一根单晶硅。

最初直拉法生长的单晶硅质量不高,存在高密度的质量问题。1958年,Dash在使用细籽晶引晶的基础上将晶体缩颈至2-3mm后再将晶体放肩生长,得到无位错的单晶硅,这一工艺后来被称作“Dash缩晶”工艺,也是后来直拉法生长单晶硅广泛采用的工艺[2]。

4直拉法单晶硅生长原理

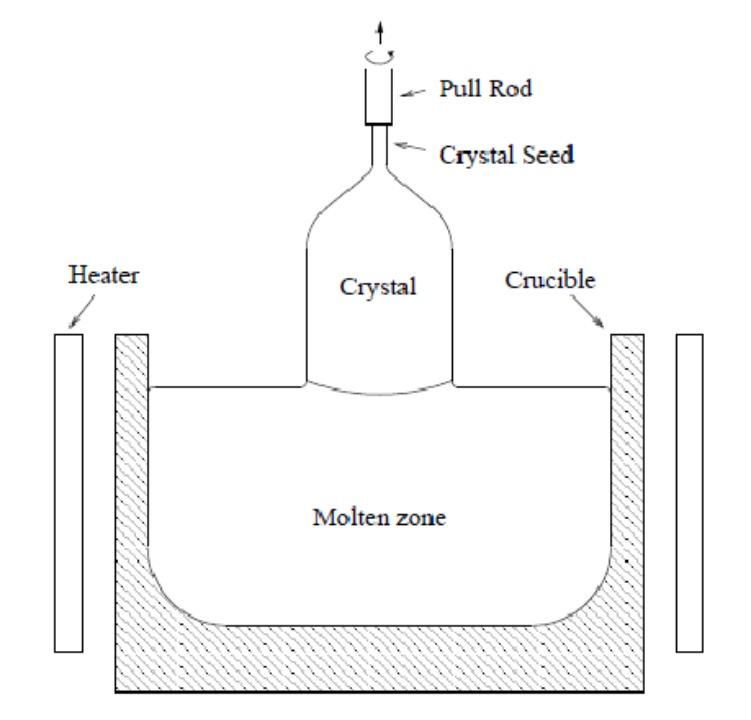

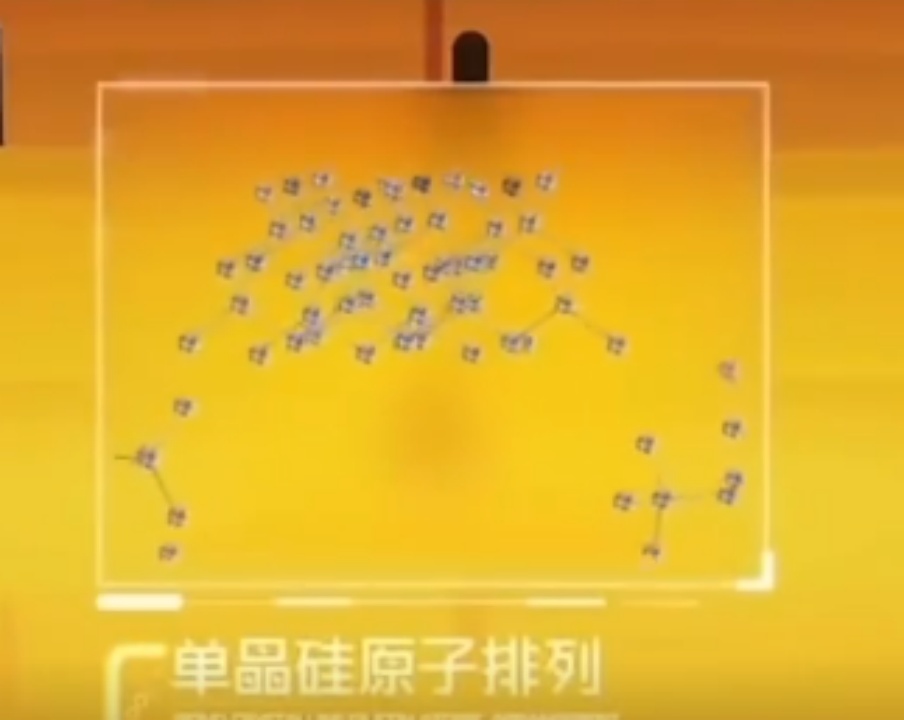

直拉法硅单晶生长过程属于一个多晶硅熔液转变为单晶硅固体的固液相变过程。首先,将多晶硅原料装于石英坩埚内,坩埚上方有一可旋转和升降的籽晶杆,杆的下端有一夹头,其上捆上一根籽晶。原料被加热器熔化后,将籽晶插入到高温硅熔体表面,使得籽晶与硅熔液熔接,在合适的热场环境下,通过转动并缓慢向上提拉籽晶,并经过引晶、缩颈、放肩、转肩、等径生长和收尾等过程,从而完成单晶硅的生长[1,4,7]。图1是直拉法单晶硅生长原理示意图。

图1直拉单晶硅生长原理简图

合适的生长速度及埚转、晶转是确保长出高质量单晶硅的关键因素[2]。

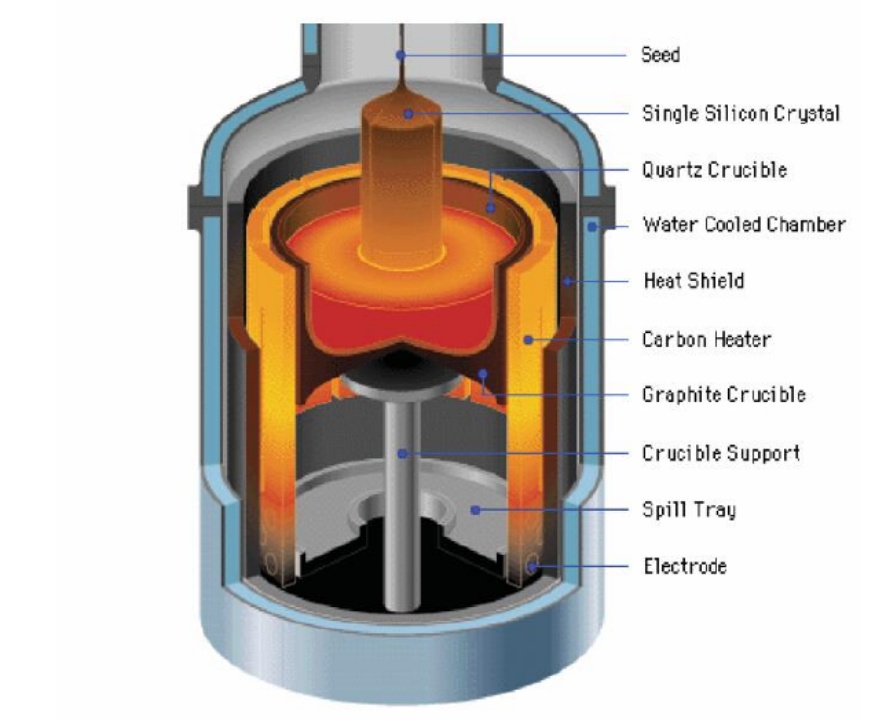

图2直拉单晶炉示意图

直拉法制备单晶硅需要采用直拉法生长炉及相关配套系统生长单晶硅。整个生长系统主要包括晶体旋转提拉系统、加热系统、坩埚旋转提拉系统、控制系统等。如图2为直拉单晶炉示意图。晶体生长过程是在一个封闭的热场条件下进行的,通常单晶硅生长周期较长,尤其是大尺寸单晶硅[2]。

5直拉法单晶硅工艺[4,8,9]

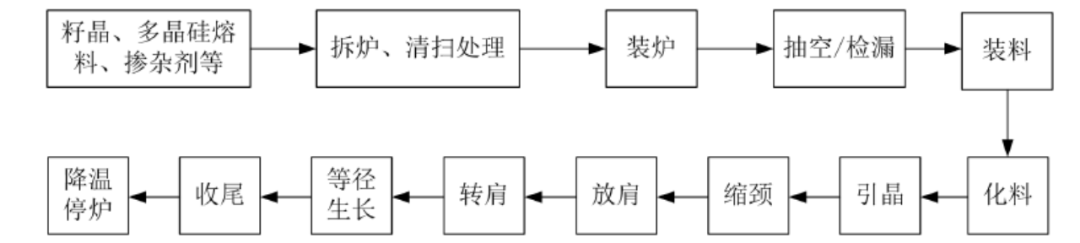

直拉法单晶硅生长一般遵循以下流程:

图3直拉单晶硅生长流程示意图

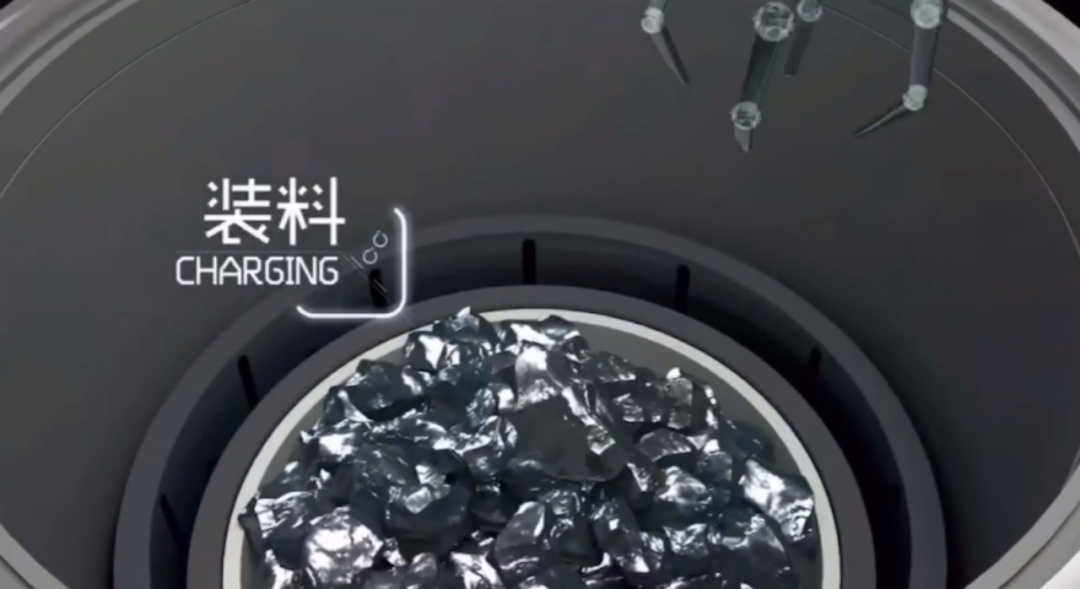

5.1 装料

首先,将高纯多晶硅料粉碎至适当的大小,并在硝酸和氢氟酸的混合溶液中清洗外表面,以除去可能的金属等杂质,然后放入高纯度石英坩埚内。

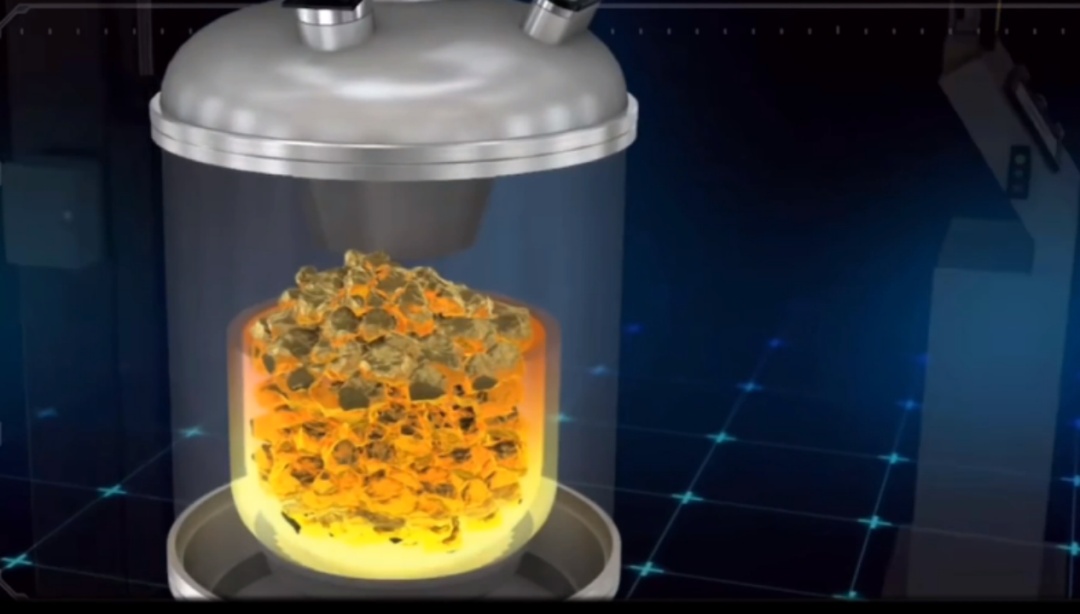

图4装料

5.2 熔料

在装料完成后,将坩埚放入单晶炉中的石墨坩埚中,然后将单晶炉抽真空使之维持在一定的压力范围之内,再充入一定流量和压力的保护气,最后加热升温,加热温度超过硅材料的熔点1412℃,使其充分熔化。

图5熔料

5.3 引晶

选取籽晶尺寸为Φ8×120mm方向为<100>。籽晶制备后,对其进行化学抛光,可去除表面损伤,避免表面损伤层中的位错延伸到生长的直拉单晶硅中;同时,化学抛光可以减少由籽晶带来的金属污染。

在硅晶体生长时,首先将定向籽晶固定在旋转的籽晶杆上,然后将籽晶缓缓下降,距液面10mm处暂停片刻,使籽晶温度尽量接近熔硅温度,以减少可能的热冲击;接着将籽晶轻轻浸入熔硅,使头部首先少量溶解,然后和熔硅形成固液界面;随后,籽晶逐步上升,与籽晶相连并离开固液界面的硅温度降低,形成单晶硅。

图6引晶

5.4 缩颈

引晶完成后,籽晶快速向上提拉,晶体生长速度加快,新结晶的单晶硅直径将比籽晶的直径小,可以达到3mm左右,其长度约为此时晶体直径的6~10倍,旋转速率为2~10rpm。缩颈去除了表面机械损伤的无位错籽晶。缩颈过程,直径越细,位错越少,但直径过细,支撑不了晶棒重量,会发生掉棒的安全事故。

图7缩颈

5.5 放肩

引晶至目标长度,减慢晶体提拉速度,降低温度,直径快速增大,称为“放肩”。放肩过程通过直径与温度的配合,调整肩部形状。温度高,直径不增长,速度慢;温度低,直径增长快,晶体易变方,甚至结晶。

在此步骤中,最重要的参数值是直径的增加速率。放肩的形状与角度将会影响晶体头部的固液面形状及晶体品质。如果降温太快,液面出现过冷情况,肩部形状因直径快速增大而变成方形,最严重时导致位错的再现而失去单晶结构。

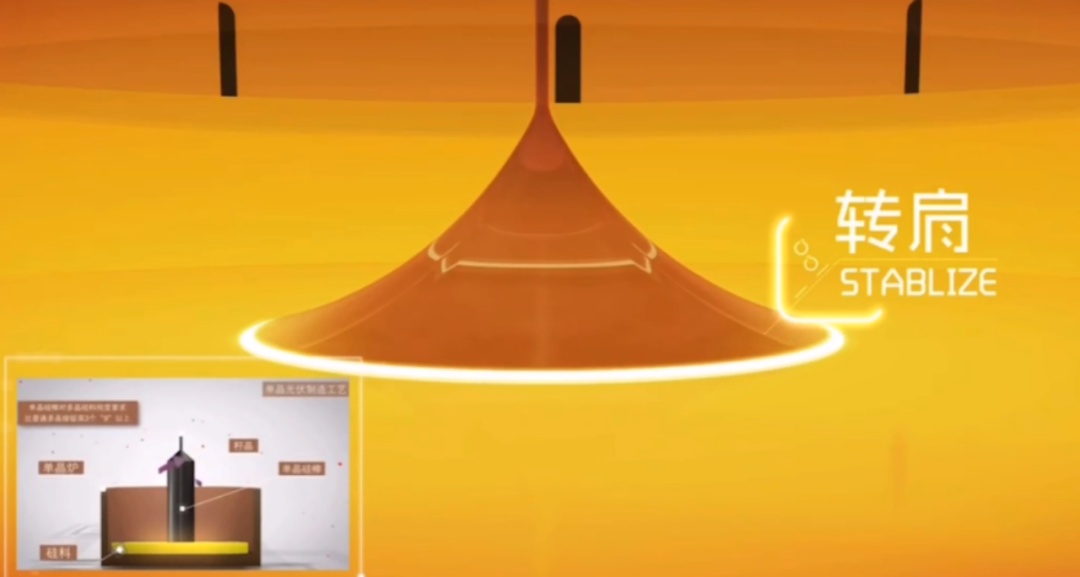

5.6 转肩

放肩至目标直径后,需要快速使晶体生长方向从横向转为纵向,提高拉速,晶体停止横向生长,直径不再增加时,即完成转肩。

图8转肩

5.7 等径

当放肩达到预定晶体直径时,晶体生长速度加快,并保持几乎固定的速度,使晶体保持固定的直径生长。等径是晶体生长的主体部分,单晶硅片的原料即从这部分得到。由于生长过程中,液面会逐渐下降及加热功率上升等因素,使得晶体散热速率随着晶体长度而递减。因此,固液界面处的温度梯度减小,使得晶体的最大拉速随着晶体长度而减小。

5.8 收尾

单晶硅生长结束后如果直接脱离液面,受到的热应力会在界面产生大量位错,并且向上延伸约一个直径的长度,导致尾部的晶棒不可用。因此,在晶体生长接近尾声时,生长速度再次加快,同时升高硅熔体的温度,使得晶体的直径不断缩小,形成一个圆锥形,最终晶体离开液面,单晶硅生长完成,这个阶段称为收尾。

5.9 停炉

收尾结束后,单晶棒缓慢升入副室冷却。加热停止、坩埚升至最高位冷却。2~3小时后,拆炉取晶棒、清洁炉体。

6新型直拉技术

由于直拉法采用石英坩埚作为熔融多晶硅的容器,而石英坩埚的主要成分是SiO2,所以在单晶硅拉制过程中,由于石英坩埚的溶解,晶棒会不可避免地引入氧杂质,而氧一般存在于硅晶格的间隙中,对单晶的性质与集成电路的成品率有着重要的影响。故目前直拉法生产工艺对单晶硅中氧浓度的控制极为重要[10]。为了达到生产更纯净单晶硅的目的,增加单晶硅拉晶效率,有专家提出了以下几个新型直拉技术。

6.1 磁拉法

为了达到生产更纯净的太阳能级甚至半导体级单晶硅的目的,人们开始使用更高成本的磁场拉晶技术(MCZ法)。

MCZ法是在常规的CZ法工艺中附加一个稳定的磁场,其原理为硅熔体内部的带电粒子在磁场中受到洛伦兹力,进而抑制熔体内的对流。

MCZ法可以明显降低单晶硅中氧含量,但缺点在于磁场的加入需要耗费大量的电力资源,成本比传统的CZ法要提高一倍左右,因此仅建议在制备性能要求很高或者是应用于半导体领域的硅产品时使用[5,11]。

6.2 连续直拉单晶技术

传统CZ法的熔料阶段中,坩埚与熔体接触面积大导致溶氧量高,因此连续直拉(CCZ)法应运而生。

CCZ法是一种可以在单晶生长中无需停炉即可添加硅原料的方法,通过特殊炉体设计,实现了进料-熔料-拉棒同步进行,节省了加料时间和熔料时间,两根硅棒生产之间无需等待,极大提升生产效率[6,11]。与传统CZ法相比,CCZ法单根硅棒长度不受坩埚制约,单炉投料量增加,生产效率及自动化程度有明显提升,显著降低了单晶硅的生产成本[11,12]。

协鑫科技子公司中能硅业彩虹工程连续直拉单晶技术设备及工艺开发项目首根超长单晶硅棒在2023年1月出炉,棒体长5.1米,重量达600千克,较常规单晶棒延长42%,重量增加50%,产能提升25%。设备调试成功后,年产400兆瓦单晶硅棒项目进入批量生产。据了解,连续直拉法具有生产效率高、生产成本低,更适用N型硅片的特点[5]。

7结语

目前,我国各大光伏企业依旧在单晶硅产业方面不停布局,2021年我国单晶硅总产能为264GW,产量为149GW,单晶硅产业在我国正呈现欣欣向荣的发展趋势。单晶硅生长技术的探索也显得至关重要。然而单晶硅中氧杂质的存在依然是影响电池组件性能的重要因素,受CZ法制备工艺限制,单晶硅内的氧杂质不可避免,寻求合理有效、低成本的降氧手段依然是目前的研究重点。以CCZ法为代表的新型直拉技术目前正逐渐被投入使用,在未来的工业生产中势必会对传统的直拉工艺发起冲击[6,13]。

参考来源:

[1]冯雪亮.直拉法硅单晶生长固液相变模型与数值仿真研究[D].西安理工大学,2018.

[2]年夫雪.单晶硅直拉法生长工艺的数值模拟[D].上海大学,2017.

[3]泰伟业.单晶硅生产工艺浅析[J].科技资讯,2015,13(31):102-103.

[4]刘立新,罗平,李春,林海,张学建,张莹.单晶硅生长原理及工艺[J].长春理工大学学报(自然科学版),2009,32(04):569-573.

[5]协鑫科技.首根超长单晶硅棒出炉

[6]张梦宇,李太,杜汕霖,黄振玲,赵亮,吕国强,马文会.直拉法单晶硅制备过程控氧技术研究进展[J].硅酸盐通报,2022,41(09)

[7]秦朗.半导体级直拉法的工艺控制[D].大连理工大学,2014.

[8]张怡.直拉单晶硅生长和工艺研究[J].企业导报,2015(22):53+51.

[9]陶智桂.CZ全自动单晶炉电控系统设计[D].北京工业大学,2016.

[10]孙晨光,周迎朝,由佰玲等.直拉单晶硅中体微缺陷的轴向分布探究[C].天津市电子工业协会2020年年会论文集.2020:2-5.

[11]『调研』颗粒硅+CCZ:颠覆性西门子法+RCZ的下一轮技术.

[12]协鑫科技.连续直拉单晶硅技术分析

[13]2022年单晶硅行业需求现状分析,市场需求量迅速增长.2022.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!