中国粉体网讯 碳化硼(B4C)具有高熔点、超高硬度、低密度、耐磨损和耐腐蚀等独特的优异性能,在国防、核能、航空航天、机械、耐磨损技术等领域,正日益显示出其广阔的应用前景。

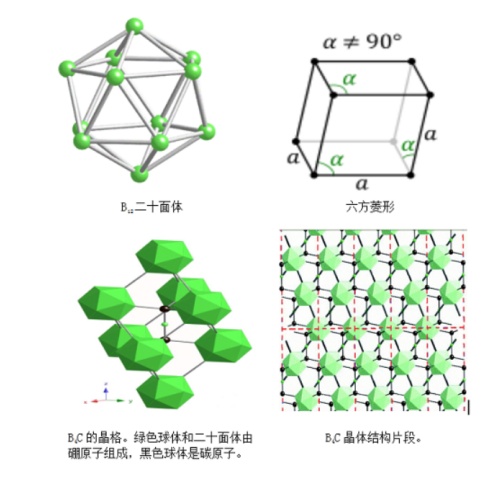

碳化硼的晶格结构可看作立方点阵在空间对角线方向上延伸在每一角形成的规则二十面体,因而其结构十分稳定。但碳化硼密集的共价键让其自扩散系数极低、晶界迁移困难,导致其烧结性能差,致密化困难、断裂韧性低,极大限制了B4C的应用范围。由此,烧结便成了B4C陶瓷制备中非常关键的一环。

碳化硼的晶体结构

目前碳化硼陶瓷主要通过烧结法制备,B4C陶瓷的烧结工艺主要包括无压烧结、热压烧结、放电等离子烧结等技术。

无压烧结

无压烧结是在常压下烧结陶瓷制品的一种方法,也是最简单和应用最广泛的一种烧结方法,这种方法生产成本低,在实际生产中可以大规模生产。B4C粉末对碳化硼陶瓷性能的影响极为关键,但纯的碳化硼无压烧结致密化较为困难,需要添加不同种类的烧结助剂,或者使用其他有效手段制备。

碳作烧结助剂。采用无压烧结,用碳作烧结助剂制备碳化硼陶瓷:当碳的质量分数为3%时,其相对密度为92.7%,抗弯强度高达403MPa。

Cr3C2为烧结助剂。无压烧结碳化硼,B4C材料的密度随Cr3C2含量和烧结温度的提高而增加。2100℃和2150℃温度下,当Cr3C2含量大于25%时,碳化硼材料的密度可达95%。

添加二氧化锆(ZrO2)。加入ZrO2后,能增加烧结样品的硬度,不管二氧化锆的量添加多少,硬度值均为30~31.5GPa。

热压烧结

热压烧结是一种应用较广泛的烧结技术,与无压烧结相比,热压烧结可以在相同的温度下获得致密性更高的制品。其通常在陶瓷配方组成中加入烧结助剂来降低烧结时使用的压力、烧结温度和减少烧结时间。

GdB6作为添加助剂。随着 GdB6 添加量(2%~8%)的增加,碳化硼材料的硬度增加,致密化程度提高,但抗弯强度降低。

Si3N4作为烧结助剂。采用工业碳化硼粉末为原料,采用水基流延成型和热压烧结方法成功制备出碳化硼陶瓷。

采用粒径为1.5μm的粉末。在1950℃温度下热压烧结后,碳化硼陶瓷的综合性能较好。

第二相粒子 ZrB2。研究发现,添加第二相粒子ZrB2(含量20wt.%)对碳化硼陶瓷性能较好,其密度、硬度、抗弯强度、断裂韧性均有所提高。

放电等离子烧结

放电等离子烧结被广泛应用于制造各种新型材料,可用于在相对较低的温度和较短的时间内生产致密化制品,并且不会出现任何明显的晶粒生长。由于纯碳化硼粉末不易烧结致密化,为了在较低烧结温度条件下制备高性能碳化硼陶瓷材料,添加不同烧结助剂制备碳化硼陶瓷受到不少国内外研究学者的关注。

氧化铝作烧结助剂。添加氧化铝以及放电等离子烧结技术的应用有利于碳化硼陶瓷的致密化。

也有研究者以Y2O3为烧结助剂,同样采用放电等离子烧结技术制备碳化硼,在1350-1500℃的范围内,可以制备出接近完全致密的碳化硼陶瓷。

其他烧结技术

目前,制备碳化硼除了无压烧结、热压烧结、放电等离子烧结等较为常见的方法以外,还发展了微波烧结、热等静压烧结等先进高效的烧结方法。

微波烧结有烧结速度快、操作过程简单方便、节能环保等优点,是一种活化烧结技术,有利于晶粒均匀生长,可提高制品的致密化程度。因此,微波烧结被认为是一种将碳化硼生坯快速致密化为陶瓷块的可行方法。

热等静压烧结是一种工艺简单、低成本的制备技术,可以制备出高密度、高强度、晶粒均匀分布的产品,且该技术能够实现结构复杂的产品一次性成型。

制备碳化硼各烧结技术优缺点对比

通过以上各个烧结技术的优缺点对比,可以看出随着烧结技术的发展,通过采用添加烧结助剂、优化粉体颗粒等方法,使得碳化硼陶瓷的优异性越来越突出。未来仍需要按照实际使用环境的要求,来改善B4C陶瓷的结构和性能,并且不断完善和发展新的烧结技术,从而不断降低其制造成本,提高其可靠性和强韧性,使碳化硼陶瓷这种优异的工程材料获得更广泛的应用。

参考资料:

邓如意等:碳化硼陶瓷烧结技术额研究进展

姚万凯等:碳化硼复合陶瓷增强增韧研究进展

邹鑫等:碳化硼材料的烧结致密化以及应用研究进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除