中国粉体网讯 热管理对高集成度和高功率密度电子器件的正常运行至关重要。高性能电子器件运行时会产生大量的热量,如果不能有效及时地将这些热量排出,就会导致器件过热,进而影响性能,甚至损坏器件。优秀的热管理材料应当同时具备高导热性能和机械性能,以避免器件过热或断裂。

氮化硅(Si3N4)因优异的力学性能以及良好的理论热导率,使其成为具有前景的大功率电子器件基板材料候选者之一。

氮化硅的前世今生

1857年Deville和Wohler首次报道了Si3N4的合成方法,他们合成了一种称之为硅的氮化物的产物,但他们未能弄清它的化学成分;1879年Paul Schuetzenberger通过将硅与衬料混合后在高炉中加热,把得到的产物报道为成分是Si3N4的化合物;1910年Weiss和Englhart在纯的氮气下加热硅单质得到了Si3N4;1925年Friederich和Sittig利用碳热还原法在氮气气氛下将二氧化硅和碳加热至1250-1300℃合成了Si3N4。

因Si3N4相对复杂的结构,可能形成较大的声子散射,导致Si3N4一度被定义为低热导率材料。1995年,Haggerty和Lightfoot等人借助固体传输理论,提出200~320W/mK或许是β-Si3N4陶瓷热导率的极值,这也为Si3N4作为高导热材料提供了理论支撑。2002年,借助经验势函数,通过分子动力学模拟,Hiroshi等重新计算了α-Si3N44和β-Si3N4单晶体的理论热导率,得出二者具有差异性的高热导率:α-Si3N4单晶理论热导率沿a轴为105W/mK,c轴为225W/mK;β-Si3N4单晶理论热导率沿a轴为170W/mK,c轴为450W/mK。

传统理论影响氮化硅热导率的因素

固体热传导主要分为两种,一种是电子运动导热,称为电子热导;另种为晶格振动的格波(声子)传播导热,称为晶格热导。

Si3N4为强共价键化合物,具有较宽禁带宽度,因此Si3N4材料传热机制为声子传热。理论计算Si3N4热导率是将其作为无缺陷的单晶材料,这时声子的传输不受干扰。而目前实验中所实现的Si3N4最高热导率仅为177W/mK,远低于传统理论450W/mK的预测值。人们普遍将实验值与理论值的不匹配,归结为实际制备的陶瓷为多晶Si3N4。

人们认为,对单晶Si3N4来说,晶格热振动不受任何阻碍,因此具有较高理论热导率。但对多晶Si3N4材料而言,陶瓷不致密形成的气孔、添加烧结助剂形成的晶界相、晶格内部缺陷等都会成为热传输过程中的阻力。影响Si3N4陶瓷导热因素主要有晶粒大小和取向、晶格缺陷、第二相成分及含量等。

晶粒大小和取向

由于β-Si3N4本征热导存在各向异性,晶粒的定向排列会改变Si3N4陶瓷的热导。Hirao等人通过流延成型或挤出方法使得晶粒定向排列,制备出的Si3N4陶瓷沿流延方向热导率最高可达155W/mK;Zhu等人通过加入不同纤维状β-Si3N4作为晶种,使用强磁场使晶粒定向排列,制备出的样品c轴方向上热导率为176W/mK。

此外,人们认为增加晶粒尺寸可减少晶界数量,在声子传输过程中受到的影响降低,从而提高陶瓷热导率。Kitayama等人通过建立理论模型来表征晶粒大小和第二相厚度对Si3N4陶瓷导热性能的影响。研究表明随晶粒的长大,第二相含量和晶格缺陷减小,这是提高热导的关键。Si3N4陶瓷微观组织普遍以双态结构存在,即由细小β相晶粒(≤2μm)组成的基体相和大尺寸β相晶粒(≥2μm)相组成,大尺寸β相晶粒含量的多少对Si3N4陶瓷热导起着决定性作用。Yokota等人研究了原始粉体粒径对Si3N4陶瓷微观组织和热导率的影响,发现使用粗颗粒粉体为原料,所制备陶瓷中大尺寸β-Si3N4晶粒的直径和长度都有所减小。当大尺寸晶粒(≥2μm)含量为38.9%和57.1%时,其热导率分别为128W/mK和140W/mK。因此,决定Si3N4导热的因素不仅仅是晶粒尺寸大小,大尺寸晶粒的含量起着决定性作用。

晶格缺陷

Si3N4中的缺陷会成为声子散射中心,降低声子平均自由程,进而影响材料热导率。其中,晶格氧缺陷是降低Si3N4陶瓷热导的主要原因。

在烧结过程中,Si3N4粉中的氧原子以二氧化硅的形式发生固溶反应,该反应可由下面公式表示:

2SiO2 ➝ SiSi + 4ON + VSi

2 个SiO2的溶入形成了4个杂质氧和1个硅的空位,氧原子取代Si3N4中的N原子位置,为保持电中性形成VSi。因此,氧原子溶进Si3N4晶格将形成大量缺陷,这会导致声子传播过程中散射,影响热传输,严重降低Si3N4陶瓷导热性能。

为了减少杂质氧的含量,一方面可选用氧含量低的粉体为原料,另一方面可通过高温下长时间处理提高陶瓷导热率。

第二相成分及含量

Si3N4为强共价键化合物,难以烧结致密,通常需要加入烧结助剂促进致密化。烧结助剂主要有两个作用,一是与Si3N4或者硅粉表面二氧化硅形成低温液相,促进烧结致密化;二是将Si3N4粉体表面氧固结在晶界处,防止进入晶格内部形成缺陷。但是烧结完成后,助剂以第二相形式存在于晶界处,其本身热导率非常低1~10W/mK,会影响整个材料的导热性能。因此,烧结助剂的种类和数量选择非常重要。目前,多数选择碱土金属氧化物和稀有金属氧化物作为混合烧结助剂。

沉寂20余年,氮化硅理论热导率极限预测终起波澜

在上述文献理论预测的推动下,人们坚信Si3N4的理论热导率上限为450W/mK,并一直不断实验来提高β-Si3N4样品的热导率,持续了二十多年。

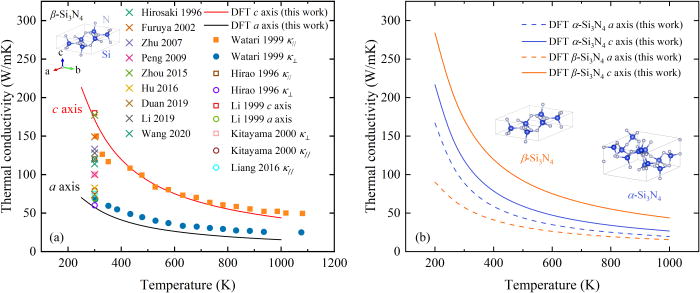

不过近日,犹他大学Tianli Feng教授团队提出,之前关于Si3N4理论上限的预测值本身并不正确。通过第一性原理,该团队揭示:室温下β-Si3N4的理论热导率上限沿c和a轴分别只有169W/mK和57W/mK,并不是之前认为的450W/mK。此预测不需要依靠拟合参数或经验势函数,因此普遍比较准确。通过预测值与多组实验数据在较宽温度范围内的比较,研究者发现之前的实验中已经达到理论热导率上限,因此,实验上继续提高纯度和颗粒大小并不会提高热导率。作为对照,文中还计算了α-Si3N4,其热导率沿c和a轴分别为116W/mK和87W/mK。

(a)第一性原理预测的Si3N4热导率随温度的变化及与实验数据的对比;(b)第一性原理预测的α-Si3N4和β-Si3N4热导率随温度变化的对比(来源:Theoretical upper limits of the thermal conductivity of Si3N4)

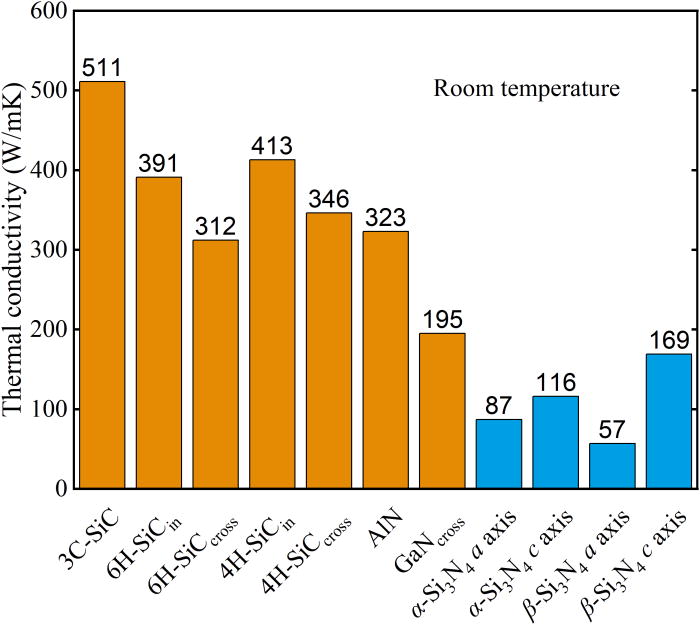

与其他常用的半导体材料(例如SiC、AlN和GaN)相比,尽管Si3N4 的化学键和机械强度相当甚至更强,但其热导率要低得多。比如SiC热导率是400-500W/mK,AlN热导率是325W/mK,GaN热导率是200W/mK。通过对比SiC和Si3N4的声子性质,团队发现Si3N4的较低热导率是由于其较大的三声子散射空间和更强的非简谐性导致了较低的声子寿命和平均自由程。

室温下Si3N4热导率与3C-SiC、6H-SiC、4H-SiC、AlN和GaN的对比。AlN和GaN的各向异性并不显著,未展示在图中。(来源:Theoretical upper limits of the thermal conductivity of Si3N4)

此外,团队发现更大的晶胞(原胞中具有更多的原子)导致的较少声学声子占比并不是低热导率的原因。研究还表明,只有在晶体颗粒尺寸小于1μm时,热导率才会比较明显的受到尺寸影响。

本研究阐明了Si3N4理论热导率的上限,希望能够对实验研究有所帮助。相关成果以“Theoretical upper limits of the thermal conductivity of Si3N4”为题发表于《Applied Physics Letters》。

(来源:《Applied Physics Letters》)

参考资料:

1、张伟儒,《第3代半导体碳化硅功率器件用高导热氮化硅陶瓷基板最新进展》

2、Hao Zhou、Tianli Feng,《Theoretical upper limits of the thermal conductivity of Si3N4》

3、王月隆,《氮化硅粉体合成及其高导热陶瓷的组织与性能研究》

4、白云飞,《晶格氧对氮化硅陶瓷热导率影响的研究进展》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!