中国粉体网讯 钠离子电池因为极具竞争力的成本优势和可持续的资源供应,被看作是锂离子电池的理想替代品。经过近十年的发展,钠离子电池电极材料的研究取得了巨大进步,然而,负极材料初始库伦效率低的共性问题始终制约着钠离子电池能量密度的进一步提升。在钠离子电池体系中,电池循环过程中所需要的钠离子全部由正极材料提供,负极的ICE过低意味着大量的活性钠离子在首圈充放电过程中被不可逆地消耗,这使得电池的可逆容量下降及循环寿命缩短。另外,许多报道的正极材料自身处于贫钠态,这使得电池的活性钠含量更加捉襟见肘。

一般来说,造成活性钠损失的原因主要包括3个方面:

①电解液分解形成SEI膜。钠离子电池的电解液主要由碳酸酯类溶剂和钠盐组成,电解液在低电位下易发生不可逆分解反应形成SEI膜,从而导致首次库仑效率降低。对于合金类负极材料,由于其在储钠过程中的体积变化剧烈,使得SEI膜在循环中不断发生分裂和重构,导致钠离子消耗进一步增加。

②结构缺陷对钠离子的捕获。硬碳等材料中存在大量的结构缺陷,其中部分缺陷可对钠离子进行不可逆捕获,从而造成首次容量的不可逆损失。

③副反应引起钠消耗。普鲁士蓝等正极材料中含有配位水,易在高电位与电解液发生副反应并引起钠消耗。

目前,研究者从材料和电解液设计等方面做了大量的工作来降低钠离子电池中的不可逆容量损失,但钠消耗难以完全消除。因此,对钠离子电池电极材料的预钠化成为上述问题的一种重要解决手段。

预钠化技术发展过程与预锂化技术一脉相承,目前报道的技术路线基本上在研究更为深入的预锂化技术中都有迹可循。预钠化技术的原理是通过在负极或者正极材料中预先添加额外的活性钠,来补偿首圈充放电过程中的不可逆容量损失,从而实现全电池能量密度及循环寿命的大幅提升。

负极预钠化

负极预钠化按照原理不同可分为物理预钠化、电化学预钠化以及化学反应预钠化。

物理预钠化

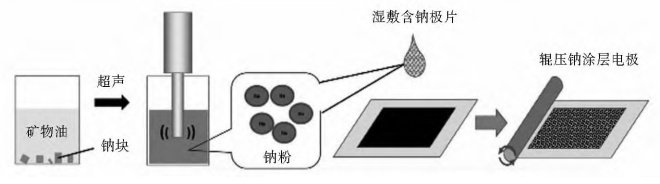

物理预钠化是将钠粉或钠箔在一定的压力下直接辊压到极片表面,或者将钠金属粉末加入到浆料中,与活性物质、导电剂、黏结剂混合均匀后制成电极,从而实现预钠化的目的。

钠粉物理预钠化示意图(来源:曹永安等,《钠离子电池预钠化技术研究进展》)

物理预钠化虽然方法简单,但是,金属钠反应活性高、遇水易自燃,因此使用时要求严格的无水无氧环境;此外,由于钠质地柔软,对其的加工尤为困难;并且,金属钠极强的还原性会还原电解液、粘结剂等其他电池组分,与各组分的匹配问题仍需进一步解决;最后,金属钠源的利用率较低,剩余金属钠易转变为“死钠”,汇聚在电极界面阻碍钠离子扩散,导致电池极化增加以及发生析钠现象。

电化学预钠化

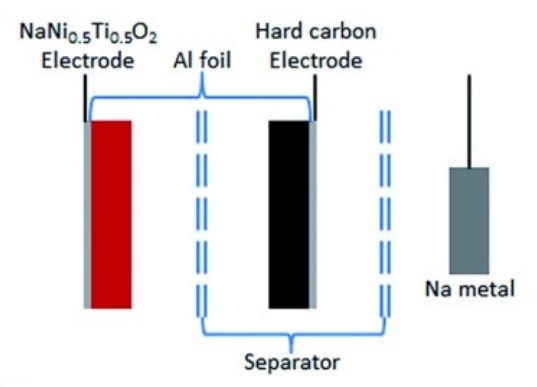

电化学预钠化是先将电池负极与金属钠辅助电极组装成半电池,经过一定的循环或达到一定的电位后将半电池拆卸,然后与电池正极组装成全电池以达到预钠化的目的。

电化学预钠化示意图(来源:徐铭礼等,《高比能钠离子电池预钠化技术研究进展》)

电化学预钠化方法有两个显著的优势:一是可以通过调节放电截止电压来精确控制预钠化程度;二是该方法形成的SEI膜较为均匀和稳定。但组装半电池-拆卸-再组装的复杂工艺流程使得电化学预钠化在大规模生产中的可行性大大降低,严重阻碍了该预钠化方法的商业化。

化学反应预钠化

化学反应预钠化是指采用强还原性的预钠化试剂对钠离子电池电极材料进行化学补钠处理的方法,主要通过液相浸泡与化学喷涂两种方式进行。预钠化试剂通常是由金属钠和芳香族化合物在有机溶剂中原位生成,常用的芳香族化合物有萘(Naph)、联苯(Biph)等,有机溶剂为乙二醇二甲醚(DME)、四氢呋喃(THF)等。得益于芳香钠试剂极强的还原性,在预钠化反应过程中,预钠化试剂的电子和钠离子会自发向电极材料中转移,实现电极材料的预钠化。通过控制反应温度、反应时间以及预钠化试剂的种类和浓度,可以实现对预钠化深度的精准控制。

通过化学喷涂进行化学反应预钠化示意图(来源:陈杰等,《钠离子电池预钠化技术研究进展》)

化学反应预钠化所使用的液态预钠化试剂可以很容易地渗透到多孔电极内部,实现高效均匀的预钠化处理,却也难以避免地存在试剂残留问题。预钠化试剂的残留影响和去除效果仍待进一步研究。定量喷涂工艺是减少试剂残留的一种有效手段,可以广泛应用于液态预钠化试剂,进一步结合卷对卷工艺,有望实现预钠化极片的大规模制备。其次,预钠化试剂适用于各类电极材料,通过对预钠化试剂的回收再生可以显著降低工艺成本。更重要的是,与金属钠相比,液态钠源的安全性大大提高,不需要严格的无水无氧环境。

正极预钠化

相较于负极需要增加额外流程进行补钠,正极补钠具有简便灵活的优势,逐渐成为一种新型实用的补钠方式。并且,正极预钠化能够兼容目前锂电池的生产工艺,有效促进钠电池的商业化进程。

补钠添加剂

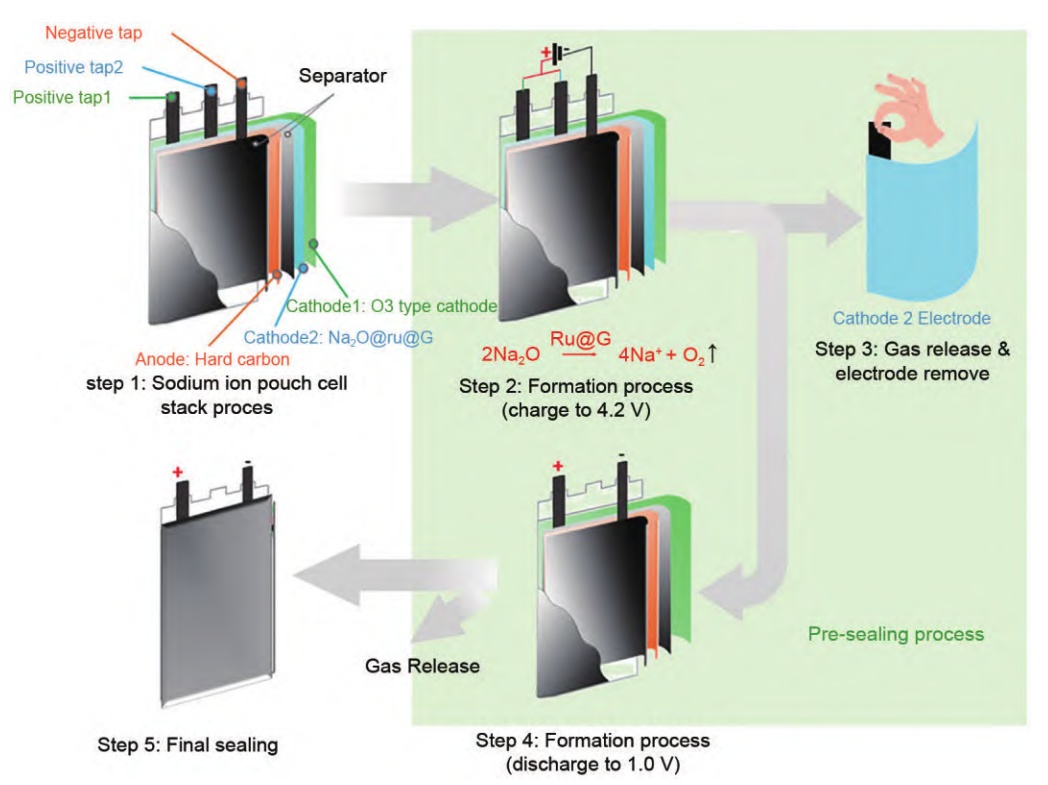

将补钠添加剂与正极材料混合制成浆料,并涂覆在集流体上制成电极能够实现预钠化的目标。补钠添加剂在第一次充放电过程中被电化学氧化,从而不可逆地释放出额外的钠离子来补偿在循环中损失的活性钠离子。目前已经被报道的补钠添加剂种类繁多,包括Na2S、NaN3、Na2O、Na2NiO2、NaCrO2、Na3C6H5O7、Na2C6O6、Na2CO3等。

基于软包电池的Na2O补钠添加剂预钠化过程(来源:陈杰等,《钠离子电池预钠化技术研究进展》)

补钠添加剂拥有诸多的优点,首先,正极预钠化工艺简单,其总成本取决于添加剂材料本身的成本,因此能够应用于工业生产;其次,部分添加剂对环境要求低,与现有的电池生产工艺高度兼容;此外,正极预钠化可通过控制添加剂用量来准确调节预钠化程度,操作简单且安全。

目前,正极预钠化的缺点主要是在完成预钠化后,补钠添加剂的残留物将会保留在电池内部,带来无用的“死质量”和“死体积”,从而降低电池的能量密度。此外,对补钠添加剂的残留物和部分添加剂释放的气体对整个电池体系的影响还缺乏系统地研究,特别是释放的气体很可能会影响正极活性材料的微观结构,对电池的长期运行有较大的影响。因此,为避免添加剂产生的气体对电池的不利影响,应采用小电流使添加剂在化成阶段充分反应以便于排出气体,同时获得良好的预钠化效果;还应根据产生的气体类型开发合适的添加剂,避免产生高活性气体与电解液发生反应。

富钠正极

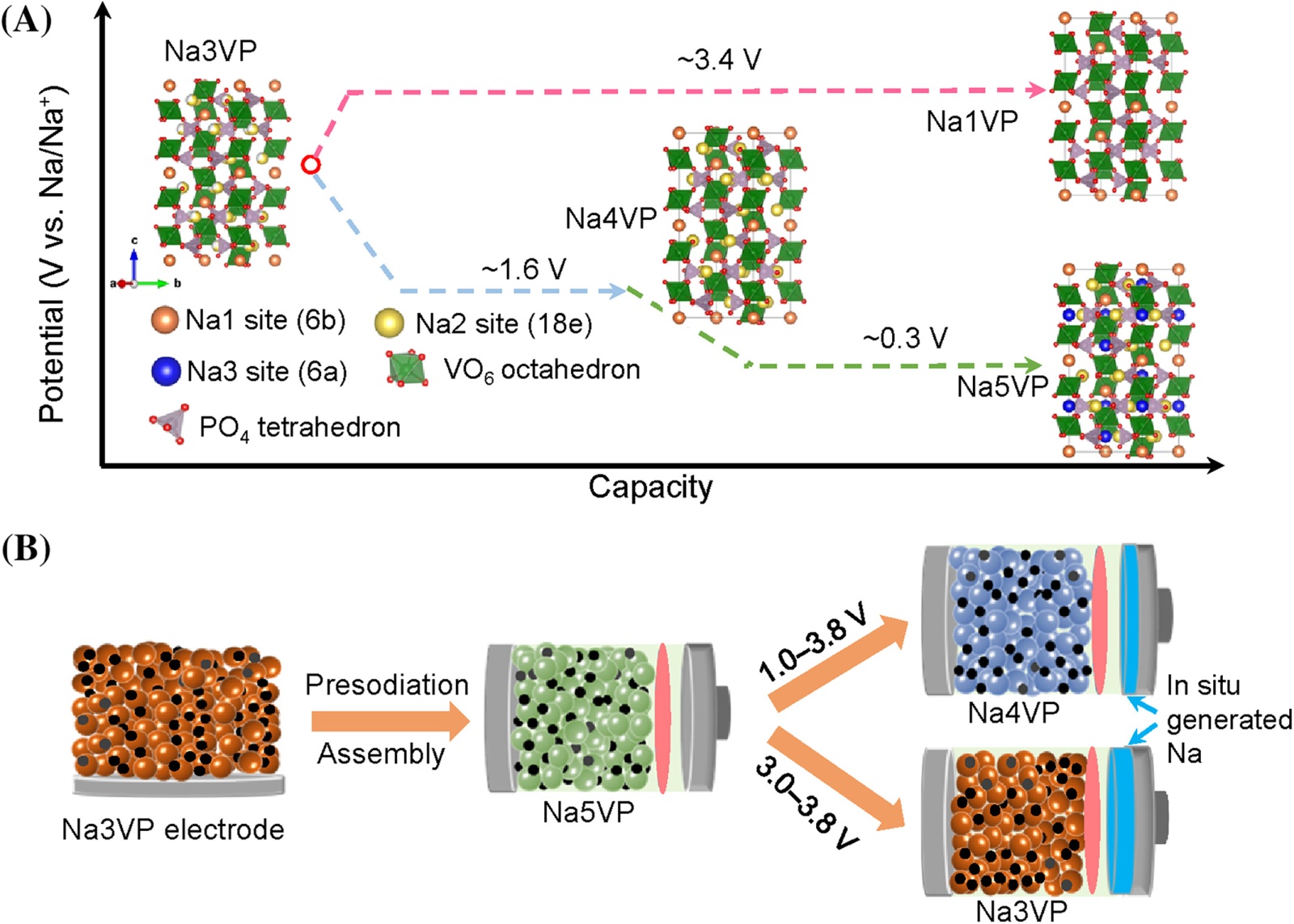

富钠正极即通过一定方法在正极材料中加入过饱和的钠,并使过饱和的钠在循环过程中不可逆地释放到电解液中以实现对活性钠离子的补偿。该方法需要所使用的正极材料能够储存过量的钠离子,比如Na5V2(PO4)3。香港理工大学和清华大学深圳国际研究生院的研究人员曾经联合报道了一种预钠化策略用于构建初始无钠负极的钠金属电池。他们利用电化学预钠化技术使磷酸钒钠(Na3V2(PO4)3,Na3VP)正极中预先储存多余的钠形成富钠的Na5V2(PO4)3(Na5VP)正极。Na5VP中预存的钠原子不仅可以作为理想的钠补充剂来抵消循环过程中钠的损失,而且还可以在1.0-3.8V的电压窗口(vs. Na/Na+)内实现可逆的三电子氧化还原反应,获得400Wh/kg(基于活性材料的总质量)的超高能量密度和长循环寿命(>130圈)。在窄电压窗口(3.0-3.8V vs. Na/Na+)下,该钠金属电池在2C下循环300次后容量保持率为95%,展现出优异的循环稳定性。

(A)Na3VP在嵌钠和脱钠过程中的相变;(B)基于Na5VP正极的无钠负极钠金属电池在1.0–3.8 V 和3.0–3.8 V电压窗口的工作原理。(来源:Xiaoliang Yu et al,《Sodium-rich NASICON-structured cathodes for boosting the energy density and lifespan of sodium-free-anode sodium metal batteries》)

此预钠化方法对正极材料的结构几乎没有任何负面影响,制备的中间产物在脱钠后无任何残留物,这对于能够形成过饱和产物的钠离子正极材料而言是一种优异的预钠化方法。但是其特殊的选择性也导致该方法难以得到广泛地应用,更多的富钠正极材料有待开发。

小结

钠离子电池是目前锂基储能技术最有竞争力的替代品之一,但其应用始终受限于负极较低的首周库伦效率和活性钠损失。预钠化技术可以提供额外的钠离子作为钠源,被认为是解决不可逆活性钠损失,提高电池能量密度与循环寿命的关键技术,近年来蓬勃发展。然而,成本、安全性及可规模化是决定预钠化技术能否实际应用的关键所在。另外,预钠化技术的发展还需借鉴研究相对较深入且成熟的预锂化技术,更多地从本质上解决预钠化技术的关键问题,在改进现有技术手段的同时探索更多的新型预钠化技术,为设计先进的钠离子电池提供切实可行的解决方案。

参考资料:

1、曹永安等,《钠离子电池预钠化技术研究进展》

2、陈杰等,《钠离子电池预钠化技术研究进展》

3、徐铭礼等,《高比能钠离子电池预钠化技术研究进展》

4、Xiaoliang Yu et al,《Sodium-rich NASICON-structured cathodes for boosting the energy density and lifespan of sodium-free-anode sodium metal batteries》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!