中国粉体网讯 电动汽车动力电池模块、驱动电机和电控系统是电动汽车的三大核心部件,其在工作中会产生大量热量,热量不及时散发会降低各部件的性能和寿命,严重的可能会引起线路短路,造成车辆自燃。此外,充电桩的工作性能以及安全运行也与温度密切相关。良好的散热条件是动力电池、驱动电机和充电桩处于合适工作温度的基本保障。采用高导热绝缘材料能够更加有效地降低各部件的温度以及维持各部件的温度一致,从而保证电动汽车的核心部件“三电”与充电桩的安全性能与使用寿命。

高导热绝缘材料在动力电池中的应用

高导热硅橡胶在动力电池中的应用

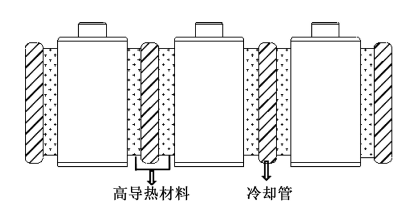

导热是电池系统热传递的主要方式。常见的电池热管理中的空冷和液冷这两种冷却方式都是先通过导热将热量从电池系统传递给冷却管,再通过冷却管将热量传递到空气中。为使冷却管达到最佳的散热效果,需要在冷却管和电池之间填充高导热界面材料,从而排除空气,减少传热热阻,显著提升散热效果。

硅橡胶是以线型聚有机硅氧烷为基料,加入交联剂、催化剂、抑制剂以及其他助剂,在一定条件下发生化学反应形成的网状弹性体。硅橡胶作为高分子基体最大的优势就是高温稳定性,其本身的热分解温度能达到300℃。导热硅橡胶赋予了硅橡胶的导热能力,集成了硅橡胶减震、绝缘以及良好的导热能力等,广泛应用于电力电子器件、航天航空、通信、LED照明、电动汽车等领域。填充型导热硅橡胶是在硅橡胶中加入大量高导热填料形成的硅橡胶基微纳米复合绝缘材料,包括导热硅胶垫片、导热硅凝胶。

在动力电池热管理系统中,导热硅胶垫片与导热填缝胶是常见的界面材料。导热硅胶垫片是导热材料先经过固化再切割成所需形状,夹在两个界面中,施加一定压力使导热硅胶垫片压缩到设定的厚度,让导热硅胶垫片与电池的粗糙表面紧密接触。相反地,导热填缝胶是先直接涂到两界面之间,压缩到设定厚度,再经过固化使导热填缝胶固化成型,填充两界面之间的空隙,因此导热填缝胶更能适应界面微观尺寸的变化。当界面明显不平时,如电池组界面,先填充后固化的导热填缝胶填充效果优于先固化后填充的导热硅胶垫片。

导热相变材料在动力电池中的应用

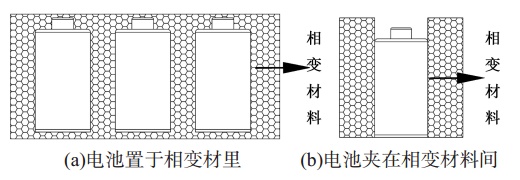

最近几年,相变材料在动力电池热管理系统的应用逐渐受到学术圈和企业界的重视,相关的文献和专利逐渐增多,并已有公司推出了商业化产品。相变材料是一种具备释放和吸收相变潜热功能的材料,在能量存储与温度控制方面有重要的应用。相变材料控温原理主要是利用相变材料在低温状态下的熔化、升华过程来吸收热量,并在需要升温时释放储存的热量。

相变材料在动力电池中的应用模式主要有两种:一种是动力电池直接放置在相变材料里;另一种是将电池单元夹在相变材料之间,形成三明治结构。目前,相变材料控温已经是动力电池组热管理的研究热点。

导热相变材料本身拥有非常好的热能转化能力但导热能力却有所缺乏,所以在实际应用中,通常在导热相变材料如石蜡中加入高导热的填料制备复合导热相变材料以填补其短板,使其能够实现高效的热传导,通常采用的填料有氧化铝、氮化硼以及氮化锌等。

高导热绝缘材料在驱动电机中的应用

驱动电机是电动汽车的核心部件之一,高效率、宽调速、高密度是当前驱动电机的研究热点,但温度过高时,驱动电机的效率和寿命会明显下降。使用高导热绝缘材料能够将驱动电机工作时产生的热量快速地传导到外界,可降低驱动电机的工作温度。

部分商用电动汽车驱动电机采用定子绕组端部灌封工艺。国内虽然有不少关于高导热灌封树脂(胶)的研究,但主要侧重于电子元器件的灌封保护,适用于大尺寸电机定子绕组的高导热灌封树脂(胶)的研究尚处于起始阶段。

目前使用的高导热环氧灌封树脂(胶),导热系数约为1W/mK,灌封后电机定子形成一个整体,散热和定子模态刚度与阻尼性能有所提升,温升和振动噪声降低,防潮性、抗震性、耐电晕性能有所提升。但常规的导热型环氧灌封树脂(胶)存在粘度较高、流动性差、密度大,用在汽车驱动电机上尚存在灌封困难、增加汽车整车重量等问题。

针对上述问题,现在市面上已经开发出几款适用于新能源汽车驱动电机绕组灌封的产品,该类产品具有较高的导热性能(约1.0W/mK,个别已达2.0 W/mK),较低的热膨胀系数(3.5×10-6/℃)以及较好的流动性(400~800 mPa·s/90℃),同时阻燃性能可达UL94 V-0级。

但是,受制于现有技术及工艺,这类树脂的应用成本过高,灌胶设备价格昂贵,普及程度尚不高。并且,汽车运行工况复杂,在长期运行过程中,可能会因机械振动等原因,出现树脂开裂的情况,因此,还需进一步深入研究高导热、无卤阻燃灌封树脂(胶)制备技术,突破添加无机高导热填料后粘度偏大、抗开裂及应用工艺性不佳等问题以提高综合性能。

国外公司已研发出性能优异的高导热环氧灌封树脂体系,并在电动汽车驱动电机灌封领域得到应用,代表企业有汉高、贝格斯、信越、住友等。美国EpoxiesEtc公司推出的一款阻燃导热灌封胶,具有高导热、低收缩和高绝缘的性能,导热系数高达2.12 W/mK。

高导热绝缘材料在充电桩中的应用

为达到快速充电的要求,需提高充电桩的电压与电流,导致充电桩产热量大,往往是同体积的通信户外机产热量的数倍。在充电桩运行过程中必须采取一定措施进行散热,避免造成事故。在充电桩内的各模块中采用高导热绝缘材料能够明显提升模块的散热能力,从而提高充电桩整体的散热能力。

在电感模块采用导热垫片,可以将电感产生的热量快速传导到金属散热部件,并且导热垫片还能起到减震的作用,导热垫片的制备工艺技术非常简单并且产品制备流程较为成熟,目前在热界面材料市场上占有非常大的份额。

在充电桩中的芯片与散热器中采用导热硅脂,能够填充界面处的缝隙、排出空气,提高散热能力。导热硅脂,一般由高导热的固体作为填料,流动性优良兼有一定粘度的液体作为基体通过混合脱泡而成。目前最常用的导热填料为无机填料,主要有金属颗粒(铜、银、锌等)、氧化物类(氧化铝、氧化锌、二氧化硅等)、氮化物类(氮化硼、氮化铝等)以及碳材料(碳纳米管、石墨烯等)。

与其他热界面材料相比,导热硅脂通常能提供更好的热性能和更短的制造周期,它的热导率大概在在3~5 W m-1K-1之间。导热硅脂的粘度比较小,这可以使其轻易地填满界面空隙,在使用过程中,它的粘结层厚度(BLT)也非常小,因此相应的热阻会随之减小,其热阻可以低至0.1 K cm2W-1。

在电源模块采用灌封胶,提高电源模块导热能力的同时,还具有防水、防尘等优点,提高了电源模块的安全性与使用寿命。

小结

电动汽车动力电池、电机电控、充电桩等部件都涉及到散热问题,发展高性能高导热绝缘和封装材料对提升电动汽车部件的散热能力和长期运行可靠性具有重要意义。

参考来源:

田付强等:高导热绝缘材料及其在电动汽车中的应用,北京交通大学

马林泉等:电动汽车驱动电机用绝缘材料现状与发展趋势,桂林电器科学研究院有限公司

中国粉体网:高导热绝缘材料“卡脖子”问题怎么破?

中国粉体网:最具优势的散热方式——热界面材料的分类、市场应用及产业现状

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!