中国粉体网讯 Si3N4陶瓷是结构陶瓷的典型代表,但直到1995年Haggerty 和Lightfoot 预测Si3N4在室温下的本征热导率可达 200~320 W·m-1·K-1,高热导Si3N4陶瓷的研究才得到快速发展。历经近30年的努力,Si3N4陶瓷的实测热导率达到了 90~182 W·m-1·K-1,但距离其理论值仍有较大差距。

来源:MARUWA公司

当前提升Si3N4陶瓷热导率的手段主要有:(1)选用高纯Si3N4粉或更低氧含量的 Si粉为原料;(2)选择有效的非氧化物烧结助剂;(3)优化烧结工艺或在高温下对样品进行退火热处理。然而,无论采用哪种方式,获得热导率>100 W·m-1·K-1 的Si3N4陶瓷往往需要在高温下(如1900 ℃)进行长时间的烧结,异常长大的 β-Si3N4晶粒虽可以提升热导率,但牺牲的力学性能会使Si3N4陶瓷丧失作为基板材料的优势。鉴于此,通过优化组分配方和烧结工艺来制备兼顾热学和力学性能的 Si3N4陶瓷,成为研究者关注的重点。

高导热Si3N4陶瓷的有效烧结助剂

由于Si3N4中的Si-N键强共价键的特性,烧结Si3N4陶瓷需要添加一定量的烧结助剂,在高温下与Si3N4颗粒表面的SiO2薄膜以及少量的Si3N4形成液相,借助液相烧结实现致密化。

氮化物烧结助剂

可用作Si3N4烧结助剂的氮化物有:VN、YN、Mg3N2、AlN、Ca3N2和 MgSiN2 等。其中MgSiN2不仅可以有效降低硅酸盐玻璃的熔点,而且不会引入多余的氧杂质,更重要的是,目前已经可以通过燃烧合成工艺降低成本大批量生产高纯 MgSiN2粉体。因此氮化物烧结助剂MgSiN2 在制备高热导Si3N4陶瓷方面表现出极大的前景。

还原性烧结助剂

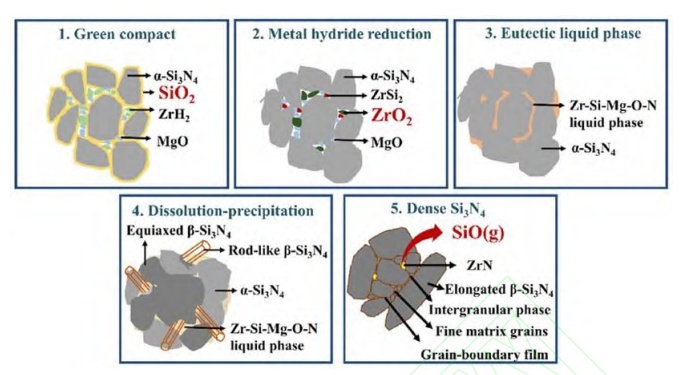

添加金属氢化物、少量的硅粉或碳粉等还原性助剂,借助金属氢化物还原反应、硅热还原反应或碳热还原反应降低氧含量,增加晶间第二相的N/O比率,可以促进β-Si3N4 晶粒的异常长大,降低晶格氧含量,从而有效提升Si3N4陶瓷的热导率。中国科学院上海硅酸盐研究所团队选择YH2、GdH2、YbH2和ZrH2,分别与 MgO 组成复合烧结助剂,通过两步气压烧结制备了高热导率Si3N4陶瓷。在ZrH2的作用下,Si3N4粉体表面SiO2通过SiO2→ZrO2→SiO(g)的路径得以消除,最终得益于更少的玻璃相含量和更充分的晶粒与晶粒之间的接触,热导率最高达116.4 W·m-1·K-1。此外,该团队还通过添加少量硅粉,借助两步气压烧结和新的硅热还原反应制备了具有明显双峰状微结构的Si3N4陶瓷,与不添加硅粉比,热导率由90.03W·m-1·K-1提升至104.5 W·m-1·K-1,断裂韧性由8.56 MPa·m1/2提升至9.91 MPa·m1/2。

烧结助剂ZrH2在Si3N4陶瓷烧结中的作用机理示意图

其他非氧化物烧结助剂

制备高热导率Si3N4陶瓷的其它种类的非氧化物烧结助剂主要包括硅化物、氟化物、硼化物和碳化物等,硅化物和氟化物为典型代表。山东理工大学团队研究了 Y2O3-MgO,Y2O3-MgF2,YF3-MgO 和 YF3-MgF2 四种复合助剂对气压烧结 Si3N4陶瓷晶粒生长动力学、力学性能和热导率的影响。研究发现YF3 与 SiO2 反应生成 SiF4气体,可以减少SiO2 含量,增加 Y2O3/SiO2的比例,从而有助于提升热导率。

三元复合烧结助剂

使用非氧化物代替氧化物作烧结助剂可以减少液相中的氧含量,从而降低 Si3N4 的晶格氧含量,但液相中N/O原子比增大会在一定程度上抑制致密化,往往需要通过升高烧结温度或延长保温时间加以解决,这无疑会增加制备成本,同时晶粒异常长大也会危害力学性能。因此,研究人员试图通过低温低压或低温无压烧结来低成本制备热学和力学性能兼顾的Si3N4陶瓷,使用三元烧结助剂成为关注的重点。

高导热Si3N4陶瓷的烧结工艺

1、反应烧结-重烧结工艺(SRBSN)

氧杂质含量是影响Si3N4陶瓷热导率的最主要因素,即使是最高纯的商业Si3N4 粉也含有质量分数超过1%的氧杂质,而得益于现代半导体产业的进步,高纯Si 粉的氧杂质和金属杂质含量明显低于Si3N4粉。

受此启发,日本产业技术综合研究所团队采用高纯Si粉为起始原料,Y2O3-MgO 为烧结助剂,通过发展并改进SRBSN工艺(M-SRBSN), 制得热导率高达182 W·m-1 ·K-1 的Si3N4陶瓷,至今无人超越。该团队使用高纯Si粉为原料通过反应烧结-重烧结制备的Si3N4陶瓷与使用α-Si3N4粉为原料通过传统气压烧结制备的Si3N4陶瓷相比,前者在高热导率方面表现出更大的优势。

2、气压烧结工艺(GPS)

改进GPS工艺也是提高Si3N4陶瓷热导率的有效方式。西安交通大学研究团通过研究预烧结温度对液相烧结过程颗粒重排和α→β 相转变的影响,开发了一种制备高强高热导Si3N4陶瓷的新型两步气压烧结方法。而当预烧结温度为 1525 ℃时,得益于优化的颗粒重排和合适的 α→β 相转变速率,Si3N4陶瓷在 1850 ℃第二步高温烧结后几乎完全致密,形成了突出的双峰状微结构,同时获得了最优的综合性能,热导率为79.42 W·m-1·K-1,弯曲强度为801 MPa。

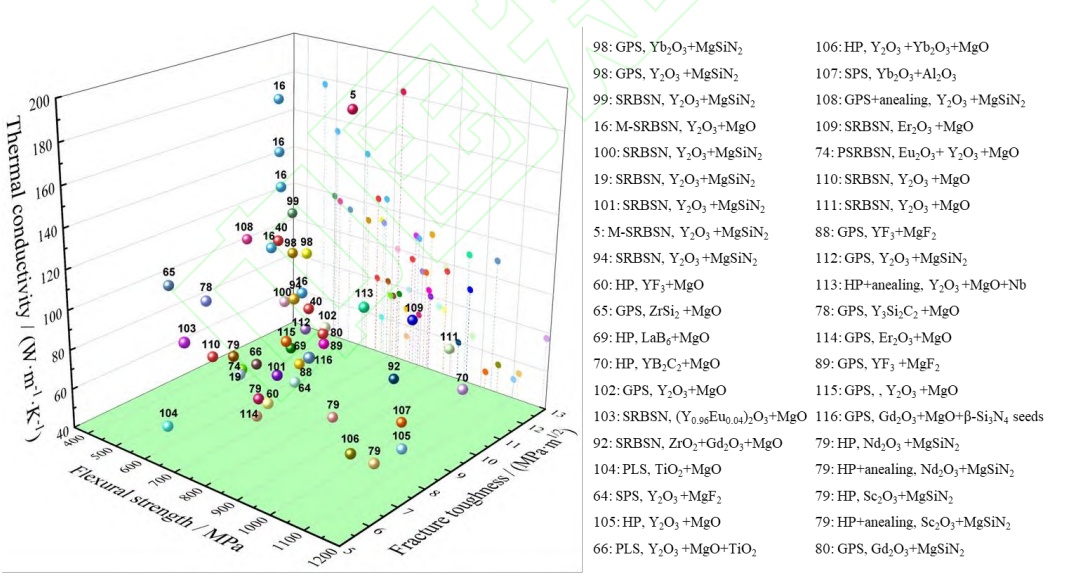

不同烧结方法和烧结助剂制备 Si3N4陶瓷的热导率、弯曲强度和断裂韧

为满足第三代半导体芯片封装对陶瓷基板的性能要求,制备兼顾力学和热学性能的高强高热导Si3N4陶瓷,在今后很长一段时间内都将是研究关注的重点。已经成功实现同时达到高热导率(>150 W·m-1·K-1)和高韧性(>10 MPa·m1/2),但热导率和弯曲强度相反的变化趋势仍未解决,下一步需要在尽可能少牺牲Si3N4 陶瓷弯曲强度的基础上提升其热导率。

参考来源:

付师等:功率模块封装用高强度高热导率Si3N4陶瓷的研究进展.无机材料学报

雷张等:高热导氮化硅陶瓷基板材料研究进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除