中国粉体网讯 纵观陶瓷基板产业,具备从粉体、裸片到基板一体化生产能力的企业寥寥无几。大多数企业均是从陶瓷基板产业链中的其中一环下手。那么,要打通陶瓷基板产业链,到底有多难?

陶瓷基板行业两大壁垒其一:工艺壁垒

陶瓷基板工艺壁垒具体体现在陶瓷粉体、陶瓷裸片和陶瓷基板三个环节均有较高的工艺难度,从工艺难度上:粉体制备>陶瓷裸片制备>陶瓷基板制备。

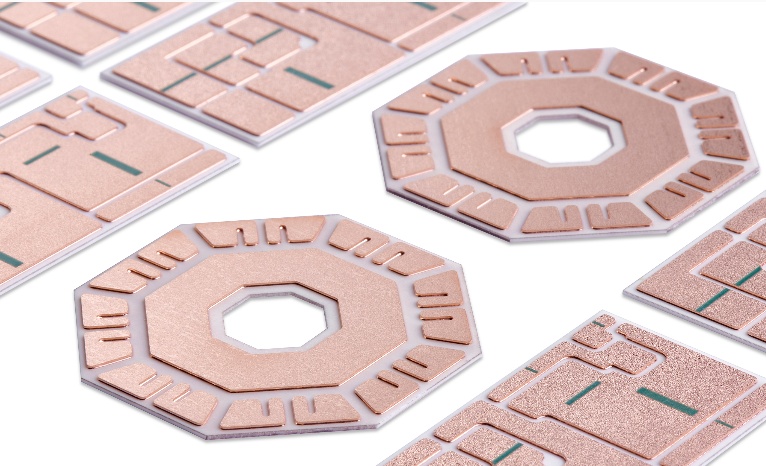

陶瓷覆铜基板,来源:富乐华

1.粉体制备

粉体制备技术被认为是最具技术难度的一环,因为优质的粉体是制造高性能陶瓷基板的关键。目前常用的陶瓷基板粉体包括氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)、氧化铍(BeO)等。其中BeO粉体因具有毒性逐步退出历史舞台。

氧化铝(Al2O3)

Al2O3因成本低廉,耐热冲击和电绝缘性好以及与金属附着性良好等优点,是目前应用较为广泛的基板材料,也是集成电路芯片封装的基础材料。但由于氧化铝陶瓷基片相对低的热导率、与硅的热膨胀系数匹配不好,并不适合作为高功率模块封装材料,早已被氮化铝和氮化硅陶瓷基板而取代。

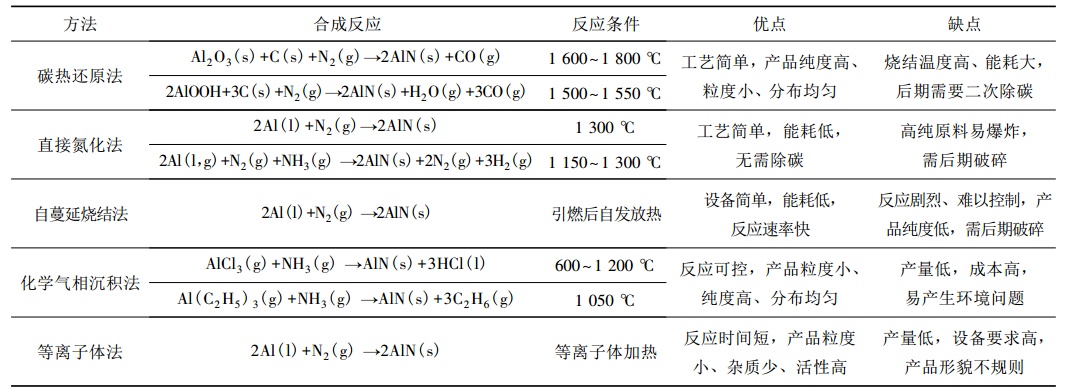

氮化铝(AlN)

氮化铝是目前发展最快的陶瓷基板材料,其理论热导率可达320W/(m·K),是氧化铝的5倍。高热导率是氮化铝的“卖点”,同时也是难点,AlN的热导率受原料纯度、烧结工艺等因素的影响,毫不夸张的讲,AlN的纯度每提高1%,其导热率可以提高30%。

氮化铝粉体制备有一定工艺难度,同时易水解特性也使得难以保存。氮化铝粉末的纯度、粒度、氧含量及其它杂质含量(尤其是铁含量)对制备出的氮化铝陶瓷的热导率以及后续烧结、成形工艺有重要影响。一般AlN粉体的氧原子数分数不得超过1%。其次,AlN 是共价键晶体,熔点高、难以烧结,需要添加烧结助剂,因此合理选择烧结助剂,促进氧原子向坯体外迁移,才能尽可能降低烧结基板中的氧含量。

来源:蒋周青等.氮化铝粉体制备技术的研究进展

在氮化铝粉体制备方面,国外企业一直跑在前列。其中,日本企业占据了全球七成以上的市场,日本德山采用自主研发的碳热还原技术,氮化铝粉体产量高达360t/年。国内中铝新材料的AlN粉体具有低氧含量、高纯度、高导热等优点,且粉体纯度、粒度、微观形貌可控,批次稳定性好,各项物理化学指标达到国际先进水平,经下游氮化铝陶瓷用户评价,制品热导率达到220W/(m·k)以上;国瓷材料“高性能氮化铝粉体及高导热基板关键技术研发”项目,目前已突破低氧含量、高活性、高批次稳定性氮化铝粉体合成技术,有针对性地实现了导热率大于等于170w/(m·k)。

氮化硅(Si3N4)

对于制备抗弯强度大且热导率高的陶瓷基板来说,氮化硅粉体不仅需要纯度高,而且还需要满足低氧、超细、高α相等指标。因为这些指标都会直接决定基板中的缺陷(晶格氧、气孔)、杂质以及晶界尺寸,从而影响热导率和抗弯强度。而针对氮化硅粉体的制备,其最大的难题在于消除游离Si和获得高α相Si3N4粉体。

目前,氮化硅粉体制备技术中,硅粉直接氮化法应用较为普遍,日本、欧洲、中国大都采用该制备技术,适用于陶瓷基板和各种结构件。尽管硅粉直接氮化法有不少缺点,但是产业界还是广泛采用直接氮化法制备高α相的氮化硅粉体,硅粉直接氮化法的共性难点在于强化固相传质和精准控制热量工艺设计。

另一种是硅亚胺热解法,该方法制备的氮化硅粉具有极高的α相含量, 并且烧结活性优异, 但其制备工艺较为复杂严格,全世界也只有日本UBE公司有能力批量生产。

从目前的市场格局来看,在陶瓷粉体市场,AlN粉体日本德山一家独大,占据全球75%的市场份额;Si3N4粉体方面,日本宇部、电气化学走在前列。国内虽有部分厂商具备AlN和Si3N4的商业化生产能力,但产能普遍较小,且多为自用不对外出售。

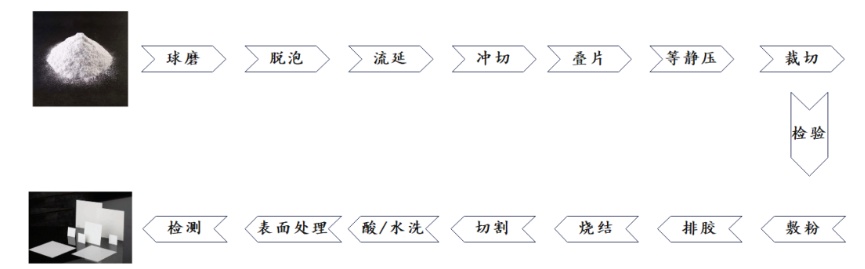

2.陶瓷裸片制备

目前制备陶瓷裸片产业化应用最为成熟的是流延成型法。流延成型的应用,为电子元器件和集成电路的广泛应用铺平了道路。

氮化铝陶瓷裸片生产流程,来源:清枫资本研报

流延成型具有工艺简单、可连续生产的特点,是制备陶瓷薄片常用的成型方法。但该工艺限制因素较多,有机添加剂的含量往往是由经验确定,而不是由发生在颗粒表面的物理化学过程和它们之间的相互作用计算得到。陶瓷薄片对环境变量非常敏感,过程中变量的改变往往影响产品性能。陶瓷薄片的厚度不易控制,应仔细分析影响陶瓷薄片厚度的因素,可以采取有限元模拟等手段,制备出厚度均匀、质量优异的薄片。

另外,从粉体到基板的过程中难度最大的就是烧结工艺。难点在于:

(1)烧结助剂的选择与用量。相同工艺下,添加不同种类、不同用量的烧结助剂对粉体热导率均有不同影响。因此烧结助剂的选择不仅是需要反复实验来证实合适的方案,还需要结合后续的工艺来全局考虑。

(2)反应条件。以制备Si3N4粉体为例,需要通过一定的气流气压将其中的氧气保持在较低水平、氮气保持在较高水平,同时还需将CO气体排除,故对设备的气场控制成为烧结产物是否达标的决定因素。

3.陶瓷基板

陶瓷基板是将陶瓷裸片金属化的结果,陶瓷基板表面金属化工艺是实现陶瓷在功率型电子元器件封装中使用的重要环节,金属化方法决定了陶瓷基板的性能、制造成本、产品良率与使用范围。

目前主流的金属化工艺包含DPC、DBC、AMB、LTCC/HTCC。目前,陶瓷与金属的封接工艺中最大的难点就在于:

(1)陶瓷与金属热膨胀系数相差太大,不匹配导致的热应力问题;

(2)金属与接触面共键结晶化过程中带来的氧含量问题;

(3)陶瓷本身的特性,导致金属与陶瓷连接难度较高,钎料的选择和制备很重要。

目前,从不同的金属化工艺来看,日本京瓷在主流陶瓷基板技术应用上占绝对优势,占据全球38.4%的市场份额。其它国外企业如德国贺利士、美国罗杰斯也在全球陶瓷基板领域占据重要位置。国内企业方面,富乐华、同欣电子等均实现了在主流陶瓷基板技术上的全覆盖。

陶瓷基板行业两大壁垒其二:客户认证

历经九九八十一难制备而成的陶瓷基板,还得经历最后一道终极大考,才能正式上线,贡献价值,这就是认证。首先,陶瓷基板用于封装工艺中,在器件封装完成后如发生故障一般无法返修,只能对整个器件进行更换,因此下游客户对于陶瓷基板的选用和认证谨慎而严苛;其次,不同的下游客户可能采用不同的认证标准,如国际标准、行业标准、企业标准等,这些标准对陶瓷基板的质量、性能、可靠性等方面有不同的要求,需要按照客户的要求进行认证;最后,陶瓷基板作为一种新型的电子封装材料,其性能和特点与传统的金属封装材料有所不同,需要考虑其适用范围和使用条件,以满足客户的需求,尤其体现在汽车及军工领域,其对陶瓷基板的抗老化性能、耐极端环境能力和强度性能的测试需进行数千小时,周期长达半年至1年。一般车企在对陶瓷基板企业完成认证和准入后,一般不会轻易更换陶瓷基板供应商。

参考来源:

崔唐茵等:流延成型技术制备陶瓷薄片的研究现状.中国陶瓷工业2022

吴庆文等:高性能氮化硅陶瓷的制备与应用新进展

陆琪等:陶瓷基板研究现状及新进展

郭文亮:陶瓷基板行业研究报告.清枫资本

中国粉体网

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除