中国粉体网讯 近期,中国科学院上海光学精密机械研究所红外光学材料研究中心在增材制造(3D打印)激光照明透明陶瓷研究方面取得进展。相关工作通过数字光处理打印技术(DLP)实现了3D打印用于激光照明的高密度铈活化镥铝石榴石(LuAG:Ce)陶瓷,通过3D打印技术制造具有复杂几何结构的激光照明透明陶瓷,突破了传统陶瓷成型工艺的限制,相关研究成果以“3D Printing of LuAG:Ce Transparent Ceramics for Laser-driven Lighting”为题发表于Ceramics International。

LED照明具有节能、污染小、效率高、寿命长等优势,但超过一定电流后会出现效率下降现象。激光照明系统能够在较高的功率密度下实现高输出效率(100-1000倍于LED),使得激光驱动的照明系统可为未来的固态照明提供优势,如高亮度、紧凑尺寸和定向照明。但是该系统光学结构的激光驱动固态照明器件非常复杂,3D打印成为有力的解决方案。

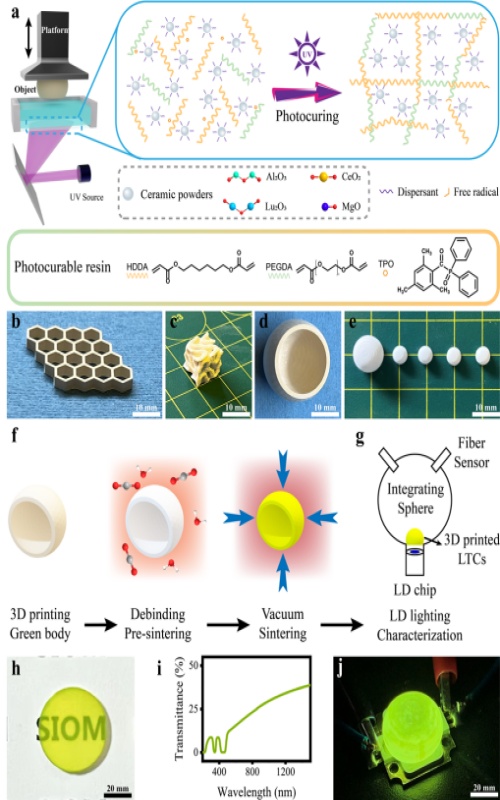

(a)DLP三维打印透明陶瓷坯体示意图;打印的LuAG:Ce陶瓷坯体照片:(b)蜂窝、(c)最小表面、(d)超半球和(e)不同尺寸的超半球。(f)3D打印LTC的烧结过程示意图;(g)激光照明装置;(h) 日光下放置在 "SIOM "字母上的抛光后3D打印LTC;(i)透光率光谱;(j)封装在LD照明芯片中的烧结超半球3D打印LTC。

DLP是一种光聚合增材制造技术,它使用数字投影仪逐层固化墨水,以创建具有复杂形状的物体。它可以同时固化整个层,因此可以实现快速生产。它还支持高分辨率打印,允许创建复杂而详细的对象。

此前,用于激光驱动SSL的透明陶瓷3D打印尚未得到探索。本次研究中,上海光机所科研人员开发了用于DLP的光固化陶瓷墨水,用于制造具有高印刷分辨率的激光驱动照明铈活化镥铝石榴石(LuAG:Ce)发光透明陶瓷组件。用于DLP印刷的墨水,具有高达50vol%的固含量和优异的剪切稀化性能。研究在DLP墨水中引入了发光染料,以减少陶瓷粉末对紫外线的散射所产生的过量固化宽度效应。此外,研究人员通过在脱脂过程后加入预烧结步骤,即辅助两步烧结法进一步增强了生坯的强度——3D打印陶瓷组件烧结完成后的相对密度达到96.4%,并展现出优秀的透光率(约40%)。

最终实验表明,具有自由几何结构设计和高激光通量阈值的LuAG:Ce LTCs三维打印技术的应用,为大功率激光驱动照明提供了更高效、更可靠的解决方案。

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除