中国粉体网讯 “欲上九天揽明月,巡天遥看一星河”,伴随着我国航空航天事业的跨越式发展,航空航天器用超大规模集成电路及电子器件正朝向微型化、集成化、高频化、高可靠性的方向发展,器件的发热量显著增加,散热问题逐渐凸显。

一、氮化铝陶瓷是理想散热材料

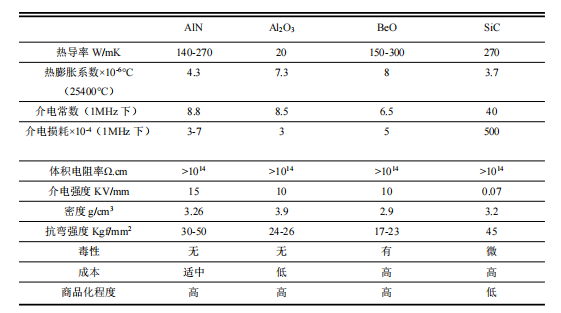

散热材料是影响器件传热性能和可靠性的关键。因此,高导热材料成为集成微型化电子系统的突破口。其中,电子陶瓷材料成为解决散热问题的重要材料。在几种常用的电子陶瓷材料中,氧化铝陶瓷导热率为20W/mK,导热性能相对较差,主要应用于中、低功率的电子器件。高纯度的氧化铍陶瓷在室温下具有优异的导热率,但具有剧毒,且制备成本较高。同样,碳化硅也因轻微毒性以及较高的制备成本,应用场景受限。氮化铝陶瓷具有高热导、低膨胀、低介电损耗、高电阻、优异的耐热震性以及良好的力学性能,成为新一代具有广阔发展前景的散热材料。

表1 常用电子陶瓷的特性

二、氮化铝的研究历史

氮化铝是一种以共价键相连的人工合成二元材料,在自然界中并不存在。氮化铝是六方晶系,以铝原子为中心原子与相邻的四个氮原子形成的[AlN4]四面体作为基本结构单元,结构类似于金刚石。氮化铝粉体1862年被首次发现,于1877年被首次合成出来。由于氮化铝是共价化合物,自扩散系数小,熔点高,难以烧结,直到20世纪50年代,氮化铝陶瓷才首次被研制成功,但存在致密度较低,力学性能不佳等问题,主要作为耐火材料应用于纯铁、铝以及合金的熔炼。21世纪以来,随着研究的深入以及对新型多功能电子陶瓷材料的需求迫切,氮化铝陶瓷的制备技术日趋成熟,应用范围也不断扩大。

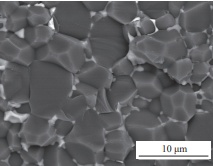

图1 氮化铝陶瓷微观形貌(图源:粉末冶金技术)

三、氮化铝的导热机理

高热导率是氮化铝的显著特征。由于氮化铝是一种共价化合物,其分子内部不存在可以自由移动的电子,因此其导热机理为晶格振动,即借助晶格波或热波进行热的传递,这种方式被称为“声子传热”。

根据量子力学原理,晶格波可以作为一种粒子——声子的运动来处理。把晶格内部的原子看成小球,这些小球之间彼此由共价键连接起来,从而每个原子的振动都要牵动周围的原子,使振动以弹性波的形式在晶体中传播。这种晶格振动产生的能量量子,即“声子”,声子相互作用使振动传递,晶体内部温度高的部分能量大,温度低的部分能量小,能量通过声子之间互相作用,从高能量向低能量发生传递,能量的迁移带动了热量的传导。

四、氮化铝陶瓷在航空航天领域的应用

由于氮化铝陶瓷具有优异的高导热性而被广泛应用于航天电子的各个领域。如覆铜基板材料、电子封装材料、超高温器件封装材料、高功率器件平台材料、高频器件材料、传感器薄膜材料、涂层及功能增强材料等。

1.覆铜基板材料

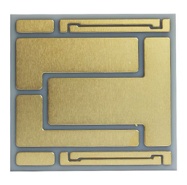

在航天器的设计中,电源控制器主要是以表面贴装方式进行组装,常用的基板材料为FR-4环氧玻纤布。然而,FR-4环氧玻纤布的线膨胀系数较高,与器件的热膨胀系数差别较大,焊接后易造成开裂。而氮化铝具有良好的热学和电学性能,逐步成为该类基板设计的首选材料。先进封装工艺往往以高性能的氮化铝陶瓷板作为导热基板,在氮化铝上面直接键合铜。氮化铝覆铜板具有氮化铝的导热性能和机械强度,同时兼具铜的导热性能和导电性能,形成了“铜–氮化铝–铜”的夹层散热路径,在航空领域应用潜力很大。

图2 氮化铝覆铜板(图源:金瑞欣)

2.电子封装材料

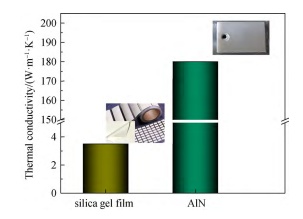

电子元器件正朝着高频微型、高功率、高可靠的方向发展,热流密度越来越大,因此,封装体要求具有优异的导热性能。高导热的氮化铝本身就是理想的封装体材料,也可将其作为金属或者聚合物的增强体制作复合封装材料。一方面,氮化铝纳米颗粒用作结构材料的弥散增强相,能够有效改善基体材料的热学性能和机械性能;另一方面,氮化铝的惰性使得金属基的氮化铝材料复合反应时间延长,从而可以有效调控界面。此外,氮化铝填料还可以通过调控聚合物的导热率和刚度来降低聚合物的热膨胀系数。

图3 硅胶片及氮化铝的导热系数(图源:硅酸盐学报)

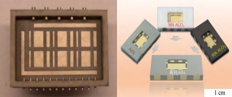

3.超高温封装材料

传统封装技术大多适用于硅基微电子器件。然而,一旦面临150℃以上的高温环境,传统的封装材料就会失去可靠性。塑料在500℃时会熔化、降解和燃烧;合金焊料在500℃时会迅速氧化或熔化;此外,热膨胀系数差别较大的材料在结合时会产生较高的热应力,影响结构的强度和稳定性。而氮化铝的熔点高达2500℃,具有良好的耐高温特性,热膨胀系数相对较低,与硅和碳化硅的热膨胀系数相接近,热配性较好,能够提供更好的热可靠性。因此,氮化铝陶瓷封装成为超高温(500℃以上)微电子器件的理想选择,能有效地满足航空航天发动机控制器和超高温星表环境的探测器的应用需求。

图4 基于氮化铝陶瓷封装的超高温微电子元器件(图源:硅酸盐学报)

4.高功率器件平台材料

航天器太阳电池翼在工作时会将几十千瓦的电功率传输至舱体内部,功率传输的绝缘材料需具备电绝缘性能、高热导性能以及优异的机械性能。氮化铝具有大于1×1013Ω·cm的电阻率以及190W/(m·K)以上的热导率;同时,弯曲强度高达400MPa,模量达到320GPa,硬度达到15GPa以上,契合了太阳翼电源系统对高导热、电绝缘和机械承载的功能结构一体化的材料的需求。

在无线收发系统中,收发组件的固态放大电路使用的是输出功率更高的宽禁带半导体功率器件,发热密度也随之上升,因而需要选用高导热材料将内部逐渐累积的热量传导至散热器,避免组件内部温度过高,进而恶化迁移率,限制晶体管的最大输出功率。在高导热宽禁带的氮化物半导体材料中,氮化铝的导热系数为320W/(m·K),高于单晶氮化镓的230W/(m·K),更具有传热优势。

5.高频器件材料

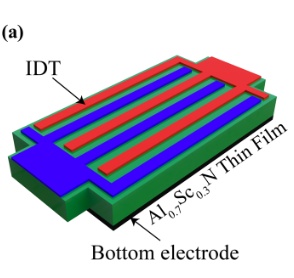

高纯氧化铝陶瓷和氧化铍陶瓷是微波管的传统材料,氮化铝凭借其高热导、无毒无害成为其有利替代材料,用于微波管的集电极、夹极和能量传输窗口的制作。微波窗口的主要功能是传输高频能量,其介电损耗必须尽可能小,氮化铝的介电损耗低至1×10–4(1MHz下),当热量过高时,氮化铝窗口会将器件内部振荡的电磁能量输出到波导系统,以保证器件的安全性。此外,氮化铝作为器件的结构层具有耐高温、高电阻率、高击穿电压强度和低介电损耗的优势,并且可以得到高品质因数、高频机电耦合系数,因此,氮化铝在谐振器中具有广阔应用前景,航天器件中如星载加速度计、陀螺仪、振荡器、滤波器均可以选择氮化铝谐振器。

图6 兰姆波谐振器(图源:上海科技大学)

6.薄膜材料

氮化铝薄膜材料是一种性能良好的压电材料,具有良好的C轴取向性,具有良好的热稳定性和压电性,能在高温恶劣环境下工作,已在航空用传感器、谐振器、微机电系统中均有应用。基于氮化铝薄膜的高温压力传感器可以应用于航天器的飞行控制中;氮化铝基MEMS谐振器具有体积小、高质量因数和高频率的特点,且与集成电路技术兼容,能够将多频率器件集成在一个芯片上,被成功地用于航天导航系统和控制系统。

参考来源:

[1]何端鹏,高热导电绝缘氮化铝陶瓷在宇航器件中的应用

[2]宋志健,氮化铝陶瓷的制备及研究进展

(中国粉体网编辑整理/梧桐)

注:图片非商业用途,存在侵权请告知删除!