中国粉体网讯 关于粉体对先进陶瓷的重要性,从人们对先进陶瓷的定义便有直接体现。

我国一般对先进陶瓷定义是:采用高纯度、超细、人工合成或精选的无机化合物为原料,具有精确的化学组成、精密的制造加工技术和结构设计,并具有优异的力学、声、光、热、电、生物等特性的陶瓷,是由金属元素(Al、Zr、Ca等)和非金属元素(O、C、Si、B等)组成的氧化物或非氧化物,由离子键和共价键共同结合的陶瓷材料。

在日本,他们习惯称之为精细陶瓷,对其的定义为:经过严密组分、构造、形状等控制工艺构成,在某个阶段历经高温操作的无机非金属产品以及原料中间体。他们又将陶瓷原料粉末与陶瓷部件独立开来,同时又根据化学成分、粉体物性等作为指标等加以详细分类统计。

根据相关定义,陶瓷粉体“根正苗红”才能生产出高性能的陶瓷产品,在实际生产中,生产研发人员对此更是深有体会。那么,这就又引出一个值得讨论的话题,什么样的陶瓷粉体算是“根正苗红”,称得上“高质量”粉体呢?一般认为,至少有以下几个方面。

化学成分

从化学成分来讲,一般追求两个方面:高纯度与精确的配比。

高纯度方面。杂质的存在有时候会严重影响到制品的性能,例如:在高纯氧化铝中,往往会存在硅、钙、铁、钠、钾等杂质。铁杂质的存在会使烧结后的材料发黑发暗;钠、钾杂质会影响材料的电性能,导致其电性能变差;剩余两种杂质会导致材料在烧结过程中晶粒异常长大。在透明陶瓷方面杂质的影响就更大了,陶瓷粉体中杂质的存在将直接宣布透明陶瓷“失明”,这是因为杂质作为第二相,与陶瓷本体材料的光学性能差异巨大,往往会造成散射和吸收中心,会大大降低了陶瓷的透光性。在氮化硅和氮化铝等氮化物陶瓷中,氧杂质的存在会导致导热性能的下降。在多层陶瓷电容器的生产中,杂质少纯度高,四方相含量高的钛酸钡粉体,会更受到欢迎,可用于制作微型化、静电容量更高且不易击穿的高性能MLCC 元件。当然,在多层陶瓷电容器的生产中,需要将钛酸钡粉体通过添加改性助剂提升陶瓷粉料性能形成配方粉,这还会涉及到下面讲的精确配比的问题。

配比方面。在陶瓷生产配方中,大多时候不需要极度“高纯”的单一组分,而往往会掺杂一些辅料,如烧结助剂等。这种情况下,配比准确是最基本要求,因为不同的化学成分和含量,会对制品的性能产生决定性的影响。例如将MgO作为助剂烧结氧化铝陶瓷时,MgO的存在会加快晶界扩散,对晶粒有一定的细化作用,致密度与力学性能较好,但当MgO含量过多时,虽然对晶粒细化作用增强,但在晶界形成的镁铝尖晶石会使气孔排出受阻,会导致致密度变差。再比如说钛酸锶陶瓷,当锶过量时,容易在烧结时产生重结晶,而钛过量时,则可能阻碍烧结。

相组成

一般要求粉体尽可能具备与陶瓷制品相同的物相,不希望在烧结过程中发生相变。虽然某些时候,相变的确对陶瓷的致密化能起到促进作用,但在绝大多数情况下,相变的发生是不利于陶瓷的烧结的。比如氧化铝陶瓷的烧结,一般都采用α-相也就是刚玉相粉料,如果采用的是θ-相或γ-相粉料,在烧结过程中相变产生的体积收缩很难控制,制品容易出现变形。而如果是氧化锆陶瓷,如果烧结过程中发生相变,那就会直接导致陶瓷的开裂。

对氮化硅陶瓷而言,常见的氮化硅粉体按晶型不同分为两种,一种是α相Si3N4,另一种是β相Si3N4。当温度高于1400℃时,α相会发生相变转变为β相,并且α→β的相变过程是不可逆的过程。使用α相质量分数高的Si3N4粉体更有利于制备出高强度、高致密度、高β相Si3N4的氮化硅陶瓷。其原因在于:α-Si3N4在液相烧结过程中发生溶解,然后在析出反应过程中形成β-Si3N4;当粉体中β相质量分数>30%时,在烧结溶解—再析出的过程中驱动力减少;在后续晶粒粗化过程中,β-Si3N4的各向异性生长会形成自增韧的显微结构。由于陶瓷材料的显微结构主要由较细的等轴晶粒组成,β-Si3N4会抑制氮化硅陶瓷的致密化过程。因此,α相质量分数高的氮化硅陶瓷粉末作为烧结的初始粉末是制备高性能氮化硅陶瓷材料的基础。

日本宇部(UBE)探究了粉体质量对陶瓷热导率和抗弯强度的影响行为,发现当粉体粒径D50为0.4~1.5μm,比表面积(BET)为4.0~9.0m2/g,α相含量>95%(质量),O含量为0.2%~0.95%(质量),C含量<0.2%(质量),F含量<0.003%(质量),Cl含量<0.01%(质量),以及Ca+Fe+Al等其他金属总杂质<0.05%(质量)时,具有较高的烧结活性,可制备出热导率>100W/(m·K),抗弯强度大(>1000MPa)的高性能基板。

颗粒尺寸与形貌

一般而言,颗粒越细越好。因为按照现有的烧结理论,坯体致密度的速度与粉料的大小(或其某次方的大小)是成反比的,颗粒越小,越有利于烧结。例如超细氮化铝粉体由于其高的比表面积,会在烧结的过程中增加烧结的推动力,加速烧结的过程。此外,粉体的尺寸变小也就意味着物质的扩散距离变短,高温下有利于液相物质的生成,极大地加强了流动传质作用。据中国粉体网编辑的了解,工业上一般要求超细氮化铝粉体的D50(即颗粒累积分布为50%的粒径)尺寸尽可能地保持在1~1.5μm左右且粒度均匀。

也有研究表明,合理的颗粒粒度及颗粒级配的粉料、通过加入粘结剂对粉末进行造粒,使其具有更好的流动性对后续的成型和烧结会产生积极的影响,主要原因是粒度分布宽的粉体中存在的大颗粒会形成较多空隙,这些空隙在成型过程中会被细颗粒所填充。但前提是必须在一定的粒度分布范围内,否则较宽的粒度分布会导致材料局部颗粒的堆积而产生致密化的差异,甚至在超过一定的粒度分布时,烧结体的晶粒尺寸会过大,孔结构变粗。

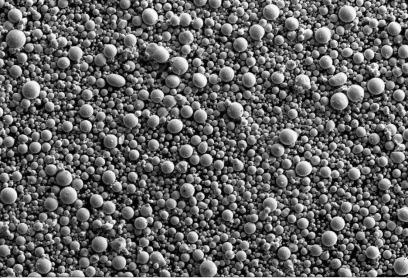

规则形貌的陶瓷粉体具有更好的流动性对后续的成型和烧结会产生积极的影响,造粒工艺就是让粉体在粘结剂的作用下形成类球状的形貌,这也间接表明球形陶瓷粉体在成型和烧结过程中对提高陶瓷的致密度有着积极的作用。

均匀性

粉料的均匀性很容易被忽略,但实际上其重要性比前面几方面更为重要,或者说前面几方面性能的好坏,很重要的一点就是看其均匀性如何。

比如粉料的化学成分。前面说过,理论上化学组成按化学计量最合适,但前提是各种组成分布均匀。然而在实际上,粉体中的成分分布往往存在局部的不均匀,使某些区域的成分配比偏离化学计量。这样的粉体有时候会导致陶瓷性能的下降。比如钛酸钡粉料,当钛和钡不均匀时,某些地方钡离子过量,就有可能形成具有吸潮性的Ba2TiO4,导致瓷片膨胀并开裂。

颗粒大小也是如此。粒度细固然重要,但如果仅仅是平均粒度细,而分布不均匀,或者是分布很宽,则对陶瓷的烧结极为不利。因为大小不同的颗粒,烧结的速度不一样,颗粒较粗的区域不容易致密,同时粗颗粒还可能成为异常晶粒长大的核。最后陶瓷不仅需要在更高温度下完成致密化,而且显微结构不均匀,严重影响到其性能。所以,一般对于粉体颗粒度的要求是细而且分布窄,同时还要具备分散性好等特性,避免团聚等现象的发生造成对烧结性能的不利影响,最好还都是球形颗粒,像一堆微小的乒乓球,以保证有良好的流动性。

小结

在实际操作中,不同材料、不同烧结方法的烧结原理以及成型工艺还存在差异,对粉体各项指标又有一些特殊的要求,这里不再赘述。以上是对陶瓷粉体的一般性要求,但即便如此,能同时满足以上所有要求,便足以称之为“高质量粉体”、“理想粉体”了。

参考来源:

[1]高性能氮化铝陶瓷,最终拼的是粉体的质量!.粉体网

[2]什么是“理想粉体”?. 李卫聊科技

[3]赵丽艳.高品质氮化硅陶瓷粉体制备研究

[4]粉体对氧化铝陶瓷导热性能的影响分析.粉体网

[5]纳米氧化镁对陶瓷的影响.粉体网

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除