中国粉体网讯 作为重要的基础件,滚动轴承由于能够在机械设备中支撑做转动运动的零部件而被大量使用在高速主轴、高端机床、高速列车、发电机组等装备中。

陶瓷球的表面质量必须过硬

相比于轴承钢材料性能,陶瓷材料由于其具有密度小、耐高温、硬度高、耐腐蚀、绝缘、热膨胀系数小、化学稳定性好、弹性模量大、抗压强度高而且不会被磁化等一系列的优良性能,使其在轴承中具有极高的应用价值。目前,陶瓷球轴承正在逐步取代钢制轴承而被应用在众多的场合,尤其是在航空航天、石油、化工以及高速精密机械等对轴承的性能有着极高要求的领域。

图片来源:中材高新

目前,陶瓷球轴承可以分为全陶瓷球轴承以及半陶瓷球轴承,形式如下图所示。全陶瓷球轴承的内圈、外圈以及滚动体都是陶瓷材料;半陶瓷球轴承仅滚动体是陶瓷材料。无论是全陶瓷球轴承还是半陶瓷球轴承,其滚动体都是陶瓷材料。

全陶瓷轴承与半陶瓷球轴承

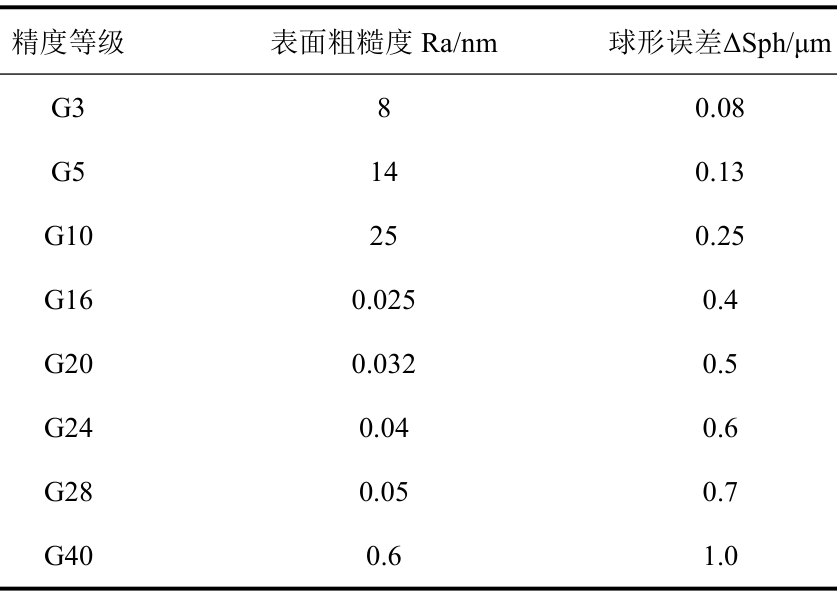

陶瓷球作为精密陶瓷球轴承的主要组成部件之一,陶瓷球的加工质量直接影响着轴承的运动精度和运行的平稳度以及轴承的使用寿命。根据中国国家标准(GB/T 308-2002 ),规定轴承球最高精度等级为G3级,其次是G5级,等级越高,对于陶瓷球的加工要求也越高,其质量和精度指标如下表所示。

轴承球精度等级标准

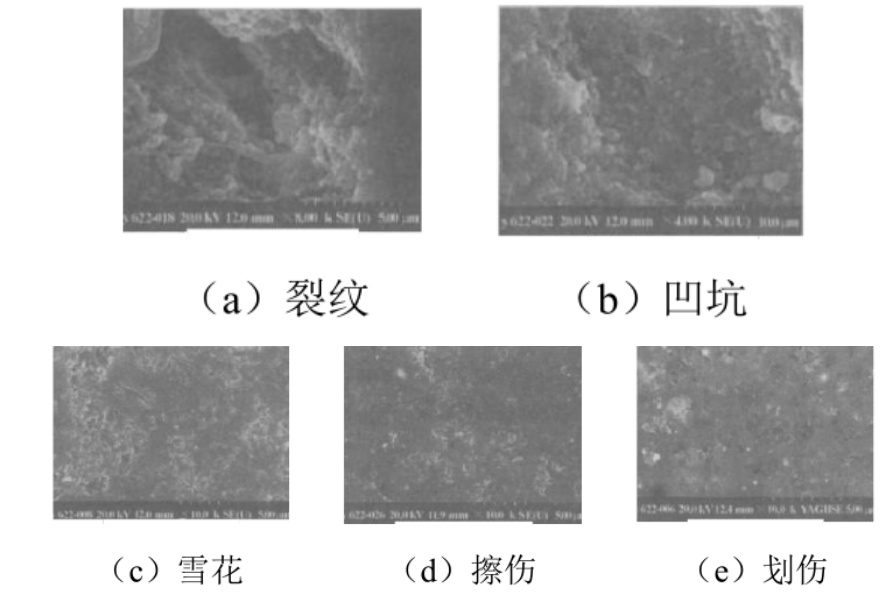

然而,由于陶瓷材料固有的高硬度、高脆性的特点,加上球体形状的限制,使得陶瓷球在抛光过程中一直都存在效率低下、加工成本高以及球体表面容易损伤的情况。陶瓷球在抛光加工过程中,球体受到的抛光外力来自两部分:其一是研磨盘施加给球体压力,该方式可视为压痕断裂力学中的钝压头;其二是磨粒切入球体表面,该方式可视为压痕断裂力学中的锐压头。由于在抛光过程中这两种作用都存在,导致陶瓷球在抛光过程中容易造成凹坑、裂纹、雪花、擦伤、划伤等一系列的加工缺陷,如下图所示。

陶瓷球损伤表面

这些缺陷的存在,造成陶瓷球轴承在工作过程中产生应力集中,最终导致陶瓷球轴承过早疲劳失效。因此,探索一种能够降低陶瓷球表面缺陷的加工方法具有重要的实际意义和应用价值。

陶瓷球研磨抛光的主要工艺

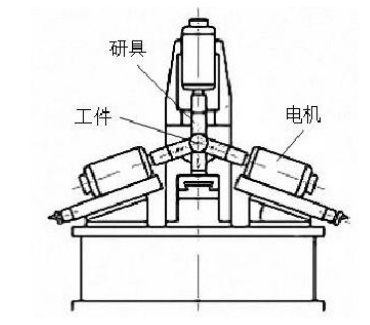

四轴球体研磨工艺

使用四轴球体研磨机对单颗球体进行研磨抛光加工,通过四轴转动方向的不同组合使自转角发生变化,从而实现瞬时轴不断变化。这种研磨方式能获得较高加工精度,但一次只能对一颗球进行加工,加工效率低。

四轴自动球面研磨机

研磨盘机械研磨抛光工艺

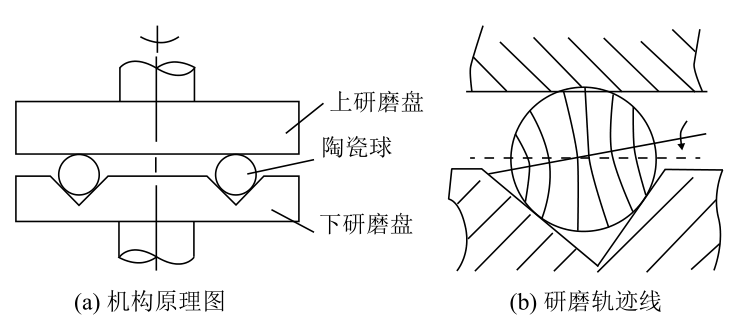

采用有导向槽的上下研磨盘对球坯进行研磨抛光加工,球坯沿研磨盘上的导向槽运动,一边自转一边公转,通过自转角的不断变化,使研磨轨迹均布于球面。普遍应用的研磨方式主要有V形槽研磨方式、锥形盘研磨方式以及自旋回转控制研磨方式等。

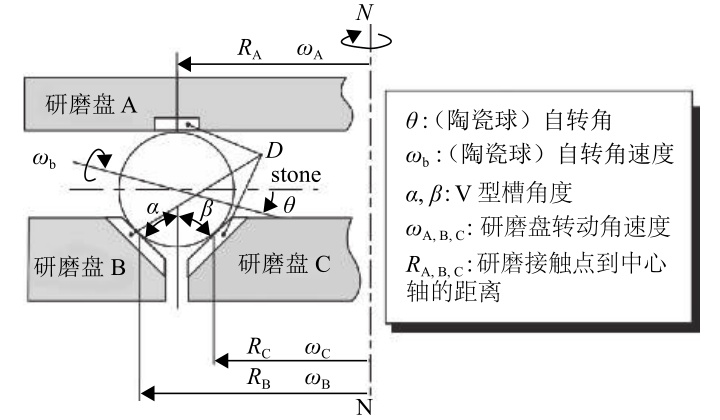

传统V形槽研磨抛光的原理如下图(a)所示,加工时,球坯表面形成的轨迹线是3个研磨切削点在球面上形成的3个同轴环带,如下图(b)所示。 加工过程中,球坯的自转角θ几乎是恒定值,因为球坯的公转轴与自转轴的夹角变化很小,3个同轴环带以非常缓慢的速度展开,不利于球体均匀快速地研磨加工。通过让球体循环进出研磨盘沟槽和球坯打滑、搅动等现象,随机改变各球的自转角θ,以致球面上各点的切削概率不相等,难以获得球体精度的高一致性,批合格率通常只有30%左右,限制了加工精度和加工效率。

传统V形槽研磨抛光方式机构原理图

传统的V型槽精加工方法主要采用金刚石磨料作为抛光介质,载荷大约为10 N/球,抛光时间长,一批陶瓷球的加工周期需要12~15个星期。昂贵的金刚石磨料和漫长的加工周期使制造成本高居不下。另外,在较高载荷作用下,高硬度的金刚石磨料会在陶瓷球表面造成刮伤、凹坑和微裂纹等表面损伤,这些表面损伤经外部载荷的作用,会进一步扩展形成较大的脆性裂缝,从而导致轴承滚珠的突然失效。

日本金泽大学黑部利次等提出了一种同轴三盘研磨方式。如下图所示,将V形槽研磨方式中的下研磨盘从V形槽处分离开,使整个机构由3块可独立转动的研磨盘组成,通过控制3块研磨盘的转速变化来调整球坯的自转角,故称自转角主动控制研磨方式。该方式通过调整研磨盘的转速可以实现自转角θ在[–90°,90°]范围内变化,研磨轨迹能够在球面上实现全包络,可以大幅提高加工精度和加工效率,但由于其机构复杂,且不易实现陶瓷球的批量加工,仅用于大规格小批量陶瓷球的研磨加工。

自转角主动控制研磨抛光球体的机构原理图

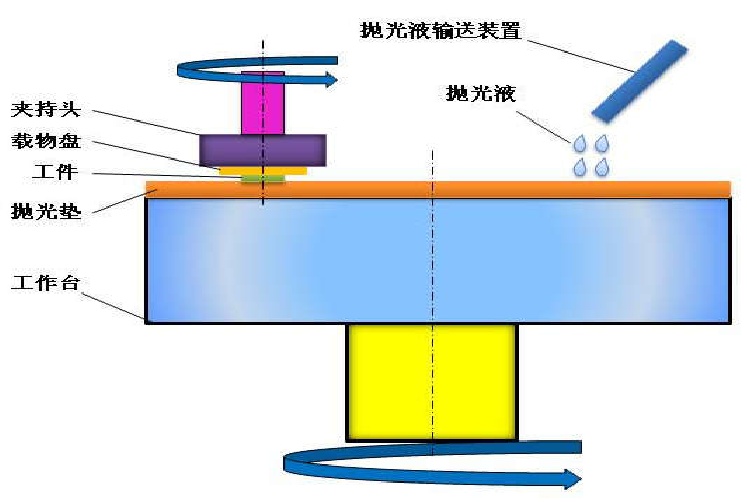

化学机械抛光工艺

化学机械抛光(CMP,Chemical Mechanical Polishing)目前已广泛应用于各种工程陶瓷、功能陶瓷和金属材料的超精密加工。抛光时,悬浮于液态介质中的纳米级软质磨粒,在与工件的接触点上因摩擦而产生高温高压,并在极短的时间内,发生化学反应,生成比工件材料软、更容易去除的新物质。反应产物以0.1 nm的微小单位,由工件与后续磨料及抛光盘之间的机械摩擦作用去除,从而获得超光滑表面。在CMP工艺中,通过调节抛光液和抛光参数,可以实现消除缺陷和划痕从而达到预期的加工效果。

化学机械抛光示意图

超声震动辅助抛光

该工艺主要在使抛光工具产生超声频率振动的同时进行抛光研磨,是一种超声震动与机械加工相复合的工艺方法,加工速度可比传统工艺提高2-3倍。

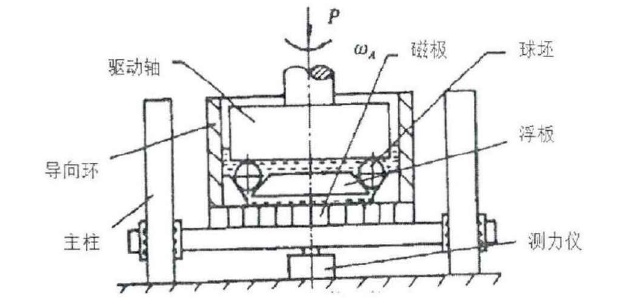

磁流体抛光(MFP)

磁流体通常是胶质Fe3O4加入体积百分比为5~10%的磨料形成混合液,球坯放置于充满磁流体与磨料混合液的圆柱形研磨盘内(常为铝质),其下是一排条状永磁极(Nd-Fe-B等)。在磁场作用下,磁性粒子向强磁场方向运动,对磨料产生反向浮力,使磨料悬浮于磁流体中。当驱动轴旋转时,球坯在磁流体和磨料的混合液中一边自转一边绕研磨盘公转,悬浮在磁流体中的磨料对陶瓷球进行抛光。球坯所受压力较小(约为1N/球)且为弹性,大大减少了机械研磨在陶瓷球表面产生的划痕及微裂纹等缺陷。使用磁流体抛光加工的球体,其材料去除率可达到12 μm/min,是传统V型槽研磨加工去除率的40余倍。实验表明,经过3 h的加工,其球度可达0.14 μm,表面粗糙度达到0.01 μm。

磁流体研磨抛光球体的机构原理图

参考来源:

[1]胡晨.氧化锆陶瓷球磁流变抛光实验研究

[2]肖晓兰等.氮化硅陶瓷球研磨抛光技术研究进展

[3]肖晓兰.高精度陶瓷球高效低损伤全球面包络磁流变抛光加工研究

[4]高渊魁.超声波精细雾化施液抛光氮化硅陶瓷的实验

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除