中国粉体网讯 目前,信息技术产业的发展已进入特大规模集成时代,物联网、5G、人工智能等新兴应用领域已进入快速发展阶段。智能手机、手表以及电脑等诸多电子产品,早已成为我们生活里不可或缺的部分,然而,在这所有的背后,有一个起着关键作用的元件-芯片。

半导体的加工技术是芯片制造的基础,也是国家高端装备和先进制造技术水平的 重要标志之一。

半导体加工是从晶棒到单个芯片的过程,金刚石工具在这一过程中至关重要,如晶棒剪裁、晶圆减薄、划片等。

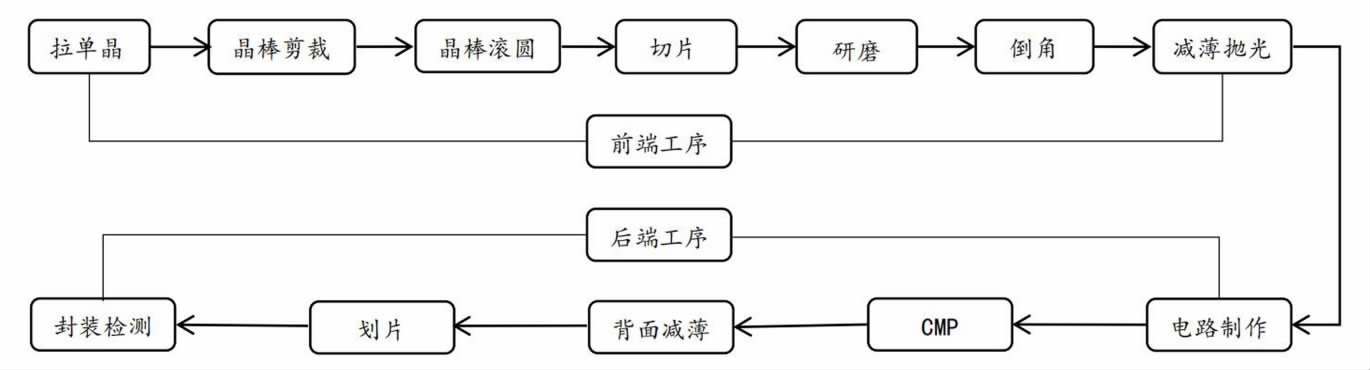

单晶硅芯片制造流程简图

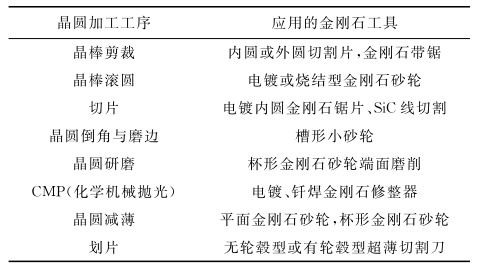

半导体硅晶圆加工应用的金刚石工具

前端工序中的金刚石工具

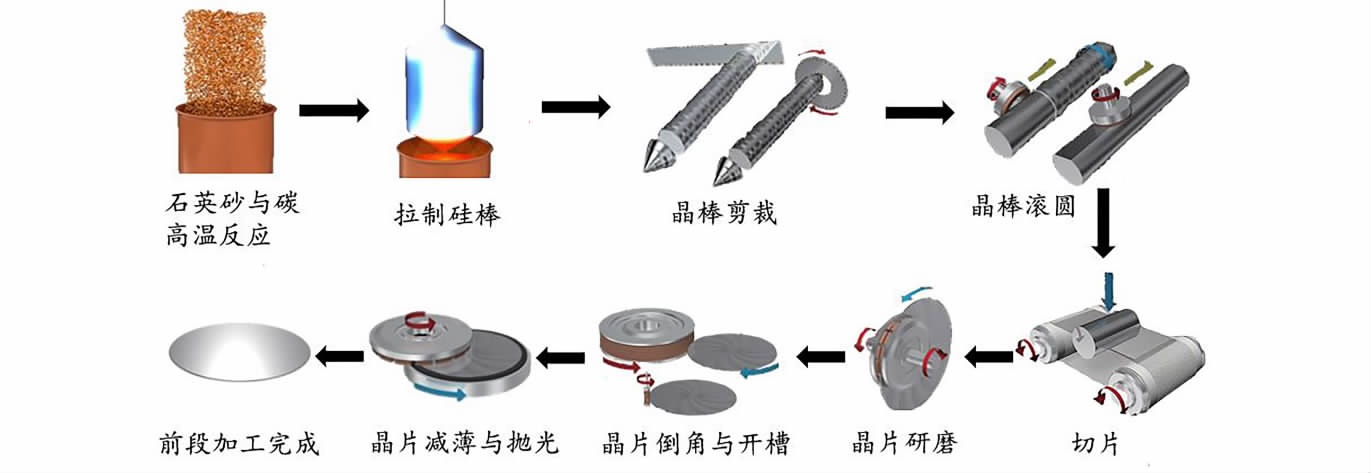

单晶硅半导体前端加工工序

单晶硅半导体材料的前端加工工艺及使用的金刚石工具如上图所示,在200℃下,石英砂与碳发生置换反应得到单晶硅,后经直拉法或区熔法得到单晶硅棒。

晶棒剪裁:直拉法得到晶棒后,按不同产品要求,使用电镀金刚石带锯或内圆切割刀片对其去头裁尾。内圆或外圆切割效率低、材料损失率大、加工质量低,故目前多采用金刚石带锯来切割晶棒。

晶棒滚圆:已切除圆角的晶棒表面并非规则的圆柱形,需使用电镀或烧结型金刚石杯形砂轮对晶棒滚圆,以达到所需直径。

晶棒切片:晶棒切片的方法主要包括内圆切割和线切割,线切割相较内圆切割具 有效率高、切割直径大及锯痕损失小等优点。目前硅基半导体主要使用磨料线锯切割加工方式,高速运动的钢丝将磨料带入切割区,形成磨料三体加工,把晶棒切割成硅片。

晶圆片研磨:切片会使晶圆表面损伤,为提高晶圆表面质量并去除表面损伤层,需使用杯形金刚石砂轮对硅片进行粗磨与精磨。

晶圆片倒角与磨边:线切割得到的晶圆片边缘有毛刺、棱角、裂缝或其它缺陷,通过槽形小砂轮与磨边砂轮将晶圆锐利的边缘修正成弧形,可有效减少和避免后续工序中晶圆发生崩边的可能性。

晶圆片减薄与抛光:晶圆上电路层的有效厚度为5~10μm,约占90%的衬底材料是为了保证晶圆片在加工、测试和转运中具有足够的强度。因此,在保证晶圆具有一定强度的前提下,使用减薄砂轮控制晶圆片厚度,才能满足下游企业对晶圆强度与厚度的要求。

后端工序中的金刚石工具

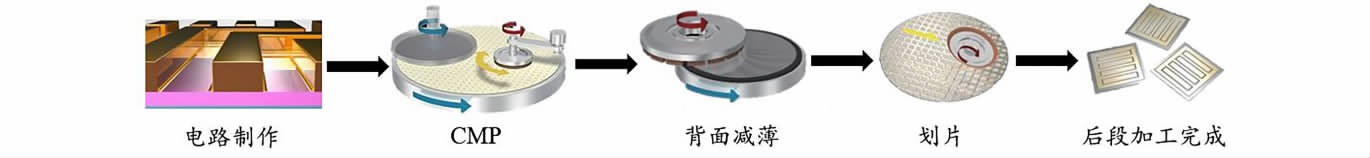

单晶硅半导体后端加工工序

电路制作:晶圆片经表面氧化、光刻与刻蚀加工后,晶圆内形成逻辑电路。

抛光:晶圆片由以上加工工序引起的损伤层必须由化学机械抛光(CMP)去除,化学机械抛光(CMP)还可对硬的陶瓷基体和软的金属进行高效、高质量抛光,抛光过程中抛光垫会形成磨光层,严重影响抛光效率和精度。因此,需要使用金刚石化学机械抛光垫修整器对抛光垫进行加工,以使抛光垫在工作时保持平坦的表面和正常的粗糙度。

背面减薄:晶圆内电路制作完成后,使用背面减薄砂轮减小晶圆厚度,减薄有利 于芯片的散热提高其寿命和缩小体积。

划片:企业为节约成本和提高效率,常在一块晶圆上制作几千个IC芯片阵列,先利用激光对晶圆表面预开槽,再利用划片刀将单个芯片分离,以便于后续封装工序。

晶圆的减薄与划片在整个加工工序中至关重要,也是所有工序中对金刚石工具要求较高的环节。

未来发展方向

金刚石在半导体加工中的未来发展将包括以下几个方向:

新型金刚石材料:研究和开发新型金刚石材料,如纳米金刚石和掺杂金刚石,将进一步提升加工性能。纳米金刚石具有更高的硬度和更好的分散性,适用于更精细的加工需求,而掺杂金刚石能够改善某些特定加工性能。例如,掺硼金刚石能够提高其电导率,适用于电气应用中的精密加工。

技术进步:随着半导体制造技术的发展,对加工精度和效率的要求不断提高。金刚石加工技术将继续向更高精度、更快加工速度和更高可靠性方向发展。例如,激光辅助金刚石加工和超声波辅助加工技术有望提升金刚石在半导体制造中的应用效果。这些技术能够通过增强金刚石工具的切削能力和降低加工过程中的热积聚,提高整体加工性能。

应用领域扩展:金刚石技术不仅限于半导体加工,还可以扩展到其他高精度制造领域,如光电子器件、航空航天部件等。跨领域的技术融合将推动金刚石在新兴应用领域中的发展。例如,金刚石工具在航空航天领域中的应用可以用于加工高强度合金材料,提高组件的耐用性和性能。

环境友好型技术:随着环境保护意识的提升,金刚石加工技术也将向更加环保的方向发展。研究者们将探索减少金刚石加工过程中的废料和能耗,开发低影响的加工方法,如绿色冷却技术和可回收材料的应用。

参考来源:

1.DT半导体

2.闫志瑞等:半导体硅片制备技术及产业现状.金刚石与磨料磨具工程

2.陈雷等:偶联剂处理对金刚石树脂砂轮磨削性能的影响.金刚石与磨料磨具工程

3.轩闯等:半导体加工用金刚石工具现状.超硬材料工程

(中国粉体网编辑整理/轻言)

注:图片非商业用途,存在侵权告知删除!