氮化物陶瓷是氮与金属或非金属元素组成的陶瓷,是一类具有高熔点、高硬度、高强度、耐高温和优良热学、电学性能的陶瓷材料,目前在冶金、化工、电子、机械等领域得到越来越多的工程运用。

部分氮化物陶瓷应用结构件

氮化物陶瓷材料应用:高温、高强、超硬

传统氮化物结构陶瓷主要包括氮化硅、Sialon、氮化铝、氮化硼四类,其中Sialon是从氮化硅衍生出来的新材料;新型氮化物结构材料主要为N元素与过渡金属如Ti、Zr、V、Hf、Ta等相结合的化合物为主要成分的材料。

氮化硅(Si3N4):氮化硅陶瓷以其独特的物理和化学特性,在现代工业中扮演着至关重要的角色,被誉为“结构陶瓷之王”。

氮化铝(AlN):氮化铝陶瓷具有高热导、低膨胀、低介电损耗、高电阻、优异的耐热震性以及良好的力学性能,成为新一代具有广阔发展前景的散热材料。

氮化硼(BN):氮化硼陶瓷的硬度较低,高温下耐腐蚀、绝缘性好。通常用于制造熔炼半导体的坩埚及冶金所用的高温容器、半导体散热绝缘零件、高温轴承、热电偶套管及玻璃成形模具等。

基于氮化物材料体系的高热导率、绝缘性、较低的介电常数和介电损耗、光激发性等具备功能陶瓷的特性,氮化物陶瓷从目前的高温、高强和超硬等结构陶瓷应用领域快速向电子领域基板材料、航空航天天线罩材料、发光器以及激光器件等光学陶瓷方向发展。

原位合成法制备氮化铝粉体有何优势?

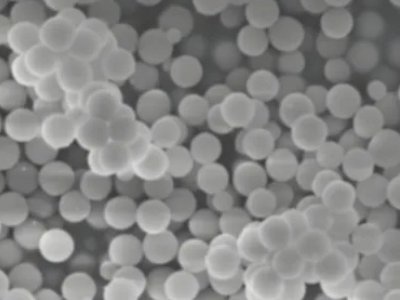

高性能结构陶瓷需要高纯度(低氧含量和其他金属杂质)、细粒度(亚微米或纳米尺度)、窄粒径分布且性质稳定的原料粉末。就氮化铝粉体制备来讲,目前制备AlN粉体的主要方法有:直接氮化法、Al2O3碳热还原法、自蔓延燃烧法、等离子体合成法、气溶胶法等等。其中前两种方法已适用于大规模工业生产。直接氮化法工艺简单,能在较低的温度下进行合成,但是该方法合成AlN时,Al粉转化率较低,易产生团聚,产品质量差,反应过程难以控制。用原位合成技术制备氮化铝作为一种新方法,近年来受到很多研究者的关注。

原位合成技术最早应用于制备复合材料,该技术由美国Lanxide公司发明,最初用于制备Al2O3/Al复合材料,为了保持较高的氧化生长速率,一般在铝中加入某些金属元素作为添加剂,如Mg、Si、Sn等元素。当在金属表面放置填充材料如纤维、颗粒和晶须时,可以在金属向外氧化生长的过程中制备陶瓷基复合材料。该方法具有工艺连续性好、成本低等优点。

原位合成技术制备AlN粉末又称为合金氮化法,它是利用铝合金(通常为铝锂、铝钙、铝锌和铝镁合金)为原材料,在高温条件下向合金熔体内通入高纯N2、NH3或二者的混合气体,发生氮化反应从而制得AlN。其本质属于直接氮化法,反应方程式为:

原位合成技术制备氮化铝粉体具备三个优势:

1)在AlN原位合成中,合金元素在氮化过程中会转化为氮化物并放出热量,从而降低氮化温度或缩短氮化时间;

2)加入的合金元素可以先一步和氧气反应,在氮化过程中起到持续脱氧的作用,降低体系氧分压,从而确保AlN的生成,提高产物纯度;

3)在高温反应过程中,高饱和蒸汽压合金元素及其氮化物会升华或分解,对熔体表面的AlN膜层起到破坏作用并在合金液内部形成微观通道,以便于炉内N2或NH3由氮化通道进入合金液内部,提高产物氮化率,也使得氮化产物变得疏松易粉碎,从而有效减小粉末粒径。

氮化铝粉体制备技术是当前重要的环节和今后研究的重点。2024年10月29-31日在上海跨国采购会展中心,由北京粉体技术协会与柏德英思展览(上海)有限公司联合主办“2024先进陶瓷粉体制备及应用技术研讨会”,北京工业大学王群教授将带来《氮化物材料及其应用》的报告。王群教授将主要介绍氮化铝的合成方法,并重点介绍属于直接氮化法的原位合成方法。同时,简要介绍氮化铝的主要应用领域。

专家简介

王群,男,北京工业大学教授(博导)。1994年获大连理工大学工学博士学位,1999年晋升教授。北京工业大学电磁防护与检测学科带头人,兼任中国计量测试学会理事、中国通讯学会电磁兼容委员会委员、中国仪器仪表学会功能材料分会常务理事。1999年入选北京市科技新星计划,2000年入选北京市跨世纪优秀人才计划。长期从事电磁功能材料、纳米磁性材料、氮化物陶瓷材料等方面的人才培养、科学研究和技术开发工作。

来源:

李美娟等:氮化物陶瓷粉体的制备技术及发展趋势

闫长明:铝镁合金粉末原位合成及其表征

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除