中国粉体网讯 粉体改性是指用物理、化学、机械等方法对粉体表面进行处理,根据应用的需要有目的改变粉体表面的物理化学性质或赋予其新的功能,以满足现代新材料、新工艺和新技术发展的需要。了解表面改性的作用和粉体原料的性质、控制改性剂的用量、选择最合适的设备及工艺,可以在一定程度上改善或提高粉体材料的应用性能,甚至赋于其新的功能或应用性能。

改性的作用

粉体表面改性的作用因应用领域不同而异,总的目的是提高粉体原料的应用性能或赋予新的功能,以满足现代新材料、新技术发展或新产品开发的需要。总的来说粉体改性主要有5个作用:使无机矿物填料由增量填料变为功能性填料、为高分子材料及复合材料提供新技术、提高颗粒的分散性,防止颗粒团聚性、提高粉体材料的稳定性,提高产品性能、出于环保以及经济生产目的,提高附加值。

粉体原料性质

粉体原料的性质主要是酸、碱性、表面结构和官能团、吸附和化学反应特性等,应尽可能选择能与粉体颗粒表面进行化学反应或化学吸附的表面改性剂,因为物理吸附在其后应用过程中的强烈搅拌或挤压作用下容易脱附。例如,石英、长石、云母、高岭土等呈酸性的硅酸盐矿物表面可以与硅烷偶联剂进行键合,形成较牢固的化学吸附;但硅烷类偶联剂一般不能与碳酸盐类碱性矿物进行化学反应或化学吸附,而钛酸酯和铝酸酯类偶联剂则在一定条件下和一定程度上可以与碳酸盐类碱性矿物进行化学吸附作用。

因此,硅烷偶联剂一般不宜用作碳酸盐类碱性矿物粉体,如轻质碳酸钙和重质碳酸钙的表面改性剂。

改性剂用量

理论上在颗粒表面达到单分子层吸附所需的用量为最佳用量,该用量与粉体原料的比表面积和表面改性剂分子的截面积有关,但这一用量不一定是100%覆盖时的表面改性剂用量,对于无机表面包覆改性,不同的包覆率和包膜层厚度可能表现出不同的特性,如颜色、光泽等。因此,实际最佳用量的确定还是要通过改性试验和应用性能试验来确定,这是因为表面改性剂的用量不仅与表面改性时表面改性剂的分散和包覆的均匀性有关,还与应用体系对粉体原料的表面性质和技术指标的具体要求有关。

改性工艺

表面改性剂用量、配方确定以后,表面改性工艺是决定表面改性效果最重要的影响因素之一。表面改性工艺要满足表面改性剂的应用要求或应用条件,对表面改性剂的分散性好,能够实现表面改性剂在粉体表面均匀且牢固的包覆;同时要求工艺简单、参数可控性好、产品质量稳定、而且能耗低、污染小。因此。选择表面改性工艺时至少要考虑以下因素:

①表面改性剂的特性,如水溶性水解性、沸点或分解温度等;

②前段粉碎或粉体制备作业是湿法还是干法,如果是湿法作业可考虑采用湿法改性工艺;

③表面改性方法。方法决定工艺,如对于表面化学包覆,既可采用干法,也可采用湿法工艺;但对于无机表面改性剂的沉淀包膜,只能采用湿法工艺。

改性设备

表面改性设备性能的优劣不在其转速的高低或结构复杂与否关键在于以下基本工艺特性:①对粉体及表面改性剂的分散性;②使粉体与表面改性剂的接触或作用的机会;③改性温度和停留时间;④单位产品能耗和磨耗;⑤粉尘污染;⑥设备的运转状态。

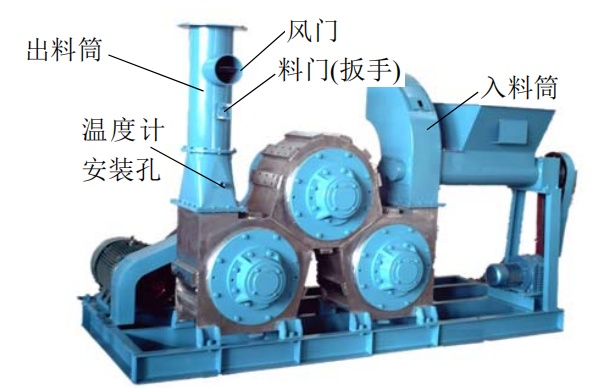

SLG型连续粉体表面改性机(SLG-3/600型)

不管用什么样的表面改性设备,都要以表面改性的机理和表面改性的工艺为依据,来满足超细粉体表面改性的技术要求。表面改性设备应在高速动态状况下加热,并能保温,可排除挥发气体,同时表面改性剂可以实现分加,有分级的功能,解决表面改性的团聚问题,从而保证产品的质量。

不断创新粉体表面改性设备

随着现代工业技术的发展,对粉体性能要求不断提升,为赢得更大市场,众多企业加大投入研究,各种粉体改性设备也应运而生。根据当下的发展进展,改性工艺已经实现了间歇式向连续式的转变,市场上出现了专用的SLG型连续式粉体表面改性机,同样实现了单一干式向湿干结合的改变。比如,超细粉碎和表面改性集成系统、连续干燥和表面改性集成系统,这些系统的集成性使改性过程中的信息得以共享,在提升了生产效率的同时,创造了更高的经济效益。

参考来源:

[1]粉体表面改性技术进展,郑水林,中国矿业大学(北京)

[2]影响粉体表面改性效果的主要因素,郑水林,中国矿业大学(北京)

[3]表面活性剂科学与应用,蒋庆哲、宋昭峥、赵密福(中国石化出版社)。

(中国粉体网编辑整理/九思)

注:图片非商业用途,存在侵权告知删除!