中国粉体网讯 近期,香港城市大学的张文军教授和洪果教授携手香港理工大学的黄渤龙教授共同展开合作,精心设计并成功制备出一种多功能纳米金刚石保护涂层。该涂层在水系锌离子电池中,对锌枝晶的生长以及析氢反应起到了显著的抑制作用,充分展现出极为优异的循环稳定性。相关成果以“Multifunctional Nanodiamond Interfacial Layer for Ultra-Stable Zinc-Metal Anodes”为题发表在Advanced Energy Materials 期刊上。

研究结果

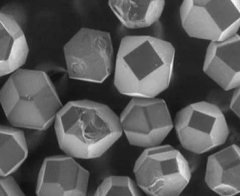

纳米金刚石涂层为锌离子沉积提供高密度成核位点。在该研究中,所采用的纳米金刚石尺寸分布于5至10纳米之间。经计算得知,纳米金刚石颗粒能够为锌离子沉积提供高达1012 cm-2的成核密度。如此一来,可有效均匀化电场分布与锌离子流,最终达成无枝晶的锌沉积效果。

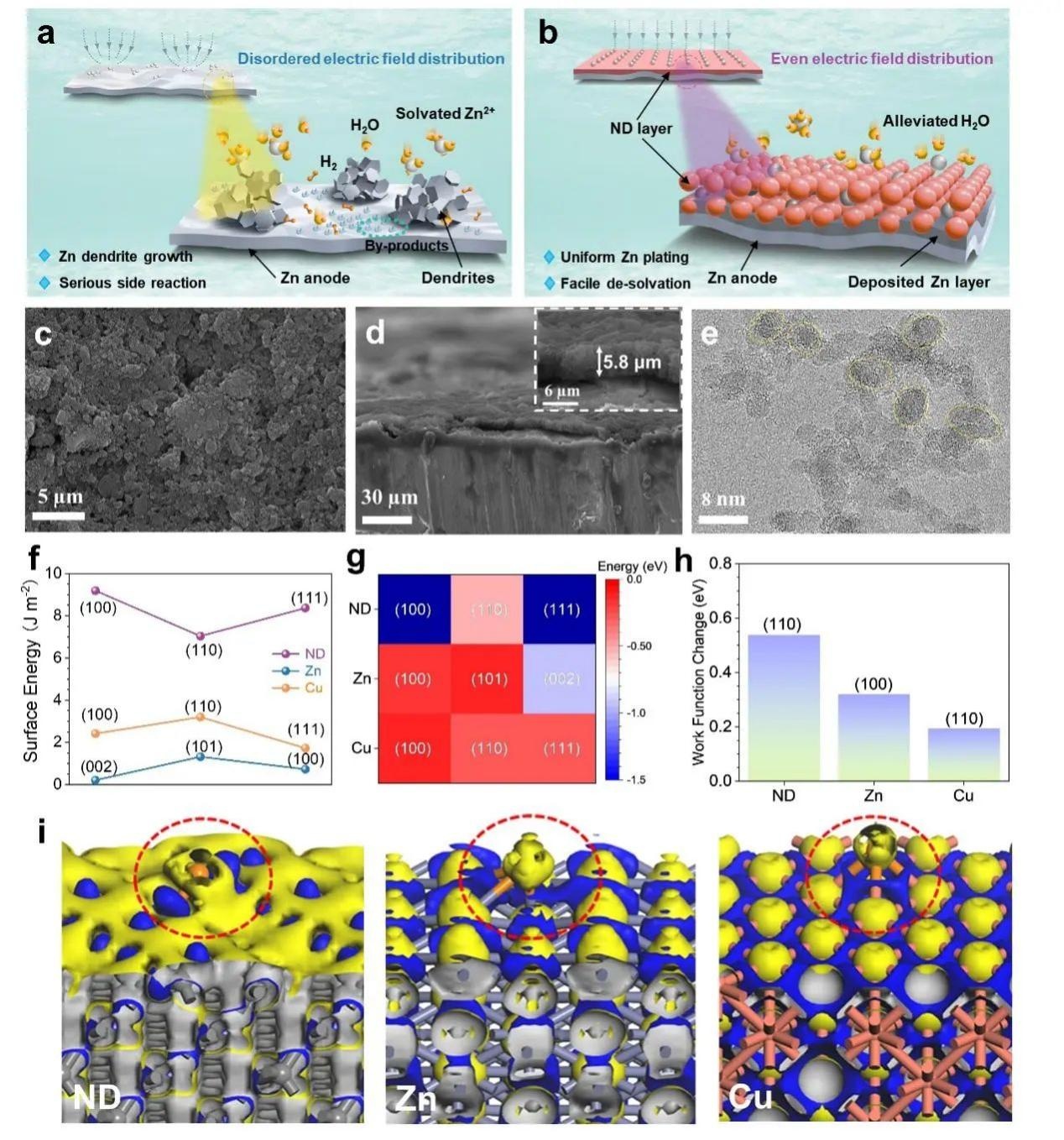

金刚石高表面能特性有效抑制锌枝晶生长。理论计算表明,纳米金刚石涂层具备超高表面能。这种高表面能的纳米金刚石涂层会优先吸附锌离子,并且切实降低了锌离子的扩散能垒,进而实现均匀、平整的锌沉积状态。

金刚石涂层抑制锌负极腐蚀。纳米金刚石涂层不但通过物理屏蔽作用阻止电解液与锌负极相接触,同时其对水的吸附作用也能有效降低锌的腐蚀程度。

裸锌负极枝晶生长、腐蚀和纳米金刚石涂层抑制锌枝晶和锌腐蚀示意图

纳米金刚石涂层

纳米金刚石涂层具有纳米尺度的表面形貌,拥有较低的摩擦系数和极高的硬度,是众多微加工工具的理想选择。涂层以单层微米或单层纳米金刚石涂层为主,并且通过调控厚度来优化涂层性能。

微米金刚石涂层(MCD)和基体之间具有良好的结合强度,但涂层表面粗糙、残余压应力高、断裂韧性差;虽然纳米金刚石涂层(NCD)表面粗糙度和残余压应力较小,并且断裂韧性相对较高,但涂层-基体结合强度和耐磨性较差。单层MCD和NCD涂层因各自缺点在实际应用过程中均受到一定限制,不能完全满足高质量产品的加工要求。

因此,为了弥补单层金刚石涂层的缺陷与不足,近年来,国内外很多学者通过多层结构优化和界面设计来降低涂层残余应力、提高涂层-基体结合强度、耐磨性和断裂韧性,使多层金刚石涂层性能显著提高。

金刚石涂层制备技术

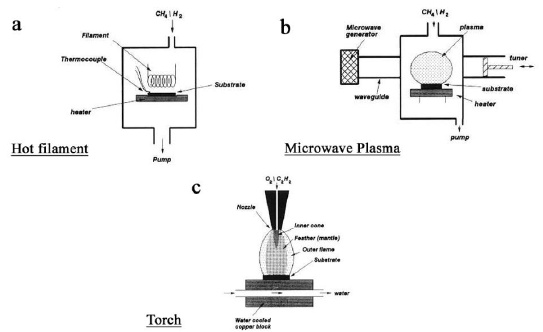

化学气相沉积技术(CVD)是制备金刚石涂层的主要方法,该方法通过活性气团在基体表面发生化学反应,经过反复的吸附和解吸附,最终在基体表面形成一层薄膜的技术。

该技术需要激活含碳气体,激活源通常有热量、微波、火焰,对应的沉积技术分别为热丝CVD、微波等离子体CVD和火焰燃烧CVD。

(a)热丝CVD (b)微波等离子体CVD (c)火焰燃烧CVD

热丝化学气相沉积(HFCVD)金刚石涂层采用在腔体内通入氢气和碳氢气体,使钽丝、钨丝或铼丝等熔点较高的金属丝发热,产生高温场来激发混合气体,生成H原子和各种碳氢基团。HFCVD作为一种最早沉积金刚石涂层的方法,不仅可以在形状复杂的工具表面制备金刚石涂层,而且制备成本相对较低,可以实现大规模工业化生产。

微波等离子体化学气相沉积(MPCVD)利用微波高频电场振荡产生的能量将反应气体激发为等离子体,并将这些等离子体输送至基体表面生成金刚石涂层。由于该方法可以产生过饱和浓度的氢原子和稳定的等离子体,因此可以生长出结晶质量相对较好的金刚石涂层。然而,该沉积装置造价较高且样品尺寸通常较小,生长速度较慢。

火焰燃烧化学气相沉积(CFCVD)利用类似火焰喷嘴的喷枪燃烧氧和乙炔组成的混合气体,释放大量热能,激发活性气体形成碳基基团并在基体表面生长成金刚石涂层。该方法可以在大气环境下进行涂层制备且生长速度快,但是涂层微观结构和化学组分较为复杂,涂层整体的均匀性较差,不容易大面积生长。

对比各种制备金刚石涂层的化学气相沉积方法可以看出,HFCVD目前工艺成熟且稳定性好,设备操作简单,生长速度快,制备成本低,并适用于在三维复杂形状的基体上生长,是化学气相沉积金刚石涂层的首选方法。

参考来源:

1.科学材料站

2.王孟蕊:微米/纳米多层金刚石超硬涂层设计及其力学性能研究

(中国粉体网编辑整理/轻言)

注:图片非商业用途,存在侵权告知删除!