中国粉体网讯 目前,工业陶瓷行业仍然被认为是“三高”(高能耗、高污染、高投入)行业,特别是在粉料制备、烧成和精加工这三个阶段的能耗较大。然而,陶瓷生产过程中三个主要耗能工序之一即粉体制备,在整个生产总能耗中占比达到15%左右,该阶段的能耗主要体现在球磨和喷雾造粒环节。

从20世纪80年代起,我国陶瓷粉料制备技术通过借鉴国外的先进技术和国内自主创新研发等措施逐渐发展,经历了多个发展阶段并逐步形成两种制粉工艺即干法制粉和湿法制粉。

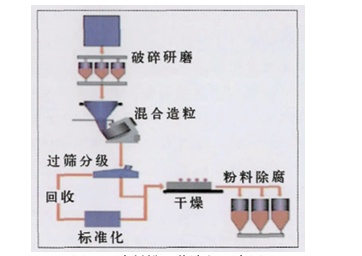

干法制粉工艺是将各种原料分别粉碎至一定粒度,然后将粉碎后的各粉料按照配方比例混合细磨,细磨到满足所需粒度要求后将其湿化,此时粉料会在雾化水核的表面张力作用下互相吸附并发生团聚,在整粒盘等装置所提供的外界机械力作用下对粉料进行强化、整合,从而获得颗粒表面棱角度高、外观不规则的实心粒料。与湿法制粉工艺相比,其具有节水减能、投资低、见效快和生产流程简单等优势。因此,近年来干法制粉因其诸多优点而成为工业陶瓷行业研究热点之一。

技术原理

传统陶瓷湿法制粉一般采用“球磨、喷雾塔”进行的“干→湿→干”操作工艺,具有高能耗、高物耗、高排放等特点。而干法制粉技术采用“预破碎机、立磨机”的“干→干”操作工艺,取消了造粒喷雾塔环节,直接节约用水70%以上,有效降低蒸发水消耗的电量、燃料以及生产过中的二氧化碳和污染物排放。同时,采用干法制粉成套装备,使生产工艺简单连续,其中主要设备采用集中式工业控制器,可精确控制陶瓷原料的加工参数,提升了原料的供给质量,从而实现陶瓷生产的高效节能。

关键技术

(1)陶瓷原材料预均化干燥处理技术针对水分含量较高的原料,如原料配方中的泥料,水分达到25%左右,无法直接按比例配送至磨机磨粉,采用预均化处理方法,可大幅降低水分含量,水分可降到8%以下,保证了准确的泥料配比。

(2)高效的干法造粒技术在干法造粒前期,对粉料精确称重,采用先进的控水系统,在粉料增湿环节保证了原料注水精准稳定可调。造粒时,采用先进的粒子细化系统,使搅拌更加均匀、造粒更圆滑、粒子结构密实、粒度级配调整更加简单,易操作,更加高效。

(3)干法制粉工艺流程智能控制技术运用中控管理的方法,可自动化监控陶瓷制粉的各个工序,节省人力、物力并提高生产效率,降低废品率,实现综合节能降耗。

干法制粉工艺替代湿法制粉工艺,可节约电耗20%,节约热耗65%,节约水耗80%。在节省大量的资源和能耗的同时,显著降低产品成本,经济效益明显,这是推动陶瓷企业实施干法制粉工艺的内在动力。同时,随着环保要求的提高,工业陶瓷行业作为高能耗企业,节能考核压力巨大。节能减排政策的驱使成为干法制粉工艺外在的推动力。因此,干法制粉工艺在工业陶瓷行业的推广应用,对实现工业陶瓷行业的绿色制造,实现工业陶瓷行业可持续发展,具有重要的现实意义,其推广应用前景较好。

2024年10月29-31日在上海跨国采购会展中心,由北京粉体技术协会与柏德英思展览(上海)有限公司联合主办“2024先进陶瓷粉体制备及应用技术研讨会”,浙江钛迩赛新材料有限公司孔令兵教授将带来《部分陶瓷粉体一次干法合成工艺》的报告。

来源:

景辉等:陶瓷干法制粉技术的研究与进展

刘可春等:干法制粉技术在建筑陶瓷中的应用

国家重点推广的低碳技术目录

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除