中国粉体网讯 随着我国光伏和半导体等行业的快速发展,我国高纯石英砂的需求量越来越高。然而,我国4N8级高纯石英砂原矿和产品严重依赖进口,存在“卡脖子”风险,国内优质石英资源的高效提纯已成为行业的研究热点。

石英砂除杂工艺是将原料石英砂,通过水洗分级、擦洗脱泥、磁选、色选、浮选、酸洗、氯化焙烧等方法联合作业,去除石英砂中的矿物杂质,获得粒度和杂质含量均符合要求的高纯石英砂。其中氯化焙烧是高纯石英砂提纯工艺中最为重要的一步。

什么是氯化提纯?

氯化焙烧是矿物加工常用的提纯方法,即在特定的温度和气氛下,通过氯化剂将矿物中的目标成分转化为气相或凝聚相的氯化物,从而使其脱离矿物体系。

根据焙烧温度的差异,氯化焙烧可分为中温氯化焙烧、高温氯化焙烧和氯化离析3种类型。中温氯化焙烧生成的氯化物为凝聚相,仍保留在焙砂中,需要通过浸出等使其从矿物体系脱除,因此也称为氯化焙烧-浸出法。高温氯化焙烧生成的氯化物呈气态,焙烧过程中直接从矿物中挥发脱除,因此也称为高温氯化挥发法。氯化-离析法则是在高温氯化焙烧基础上加入还原剂,将金属杂质还原为金属单质的过程。

常用的氯化剂包括固体(如NaCl、KCl、CaCl、NH4Cl)和气体(如HCl、Cl2),工业生产过程为保证生产的连续性、稳定性和安全性,一般采用HCl气体做氯化剂。美国尤尼明公司率先在高纯石英砂提纯中实现氯化焙烧工业应用。近年来,国内高纯石英砂氯化提纯基础理论研究和技术开发取得长足进展,相关企业已陆续掌握氯化提纯工艺,实现了坩埚用外层砂和中层砂的生产。

去除杂质及原理

石英砂中的主要杂质元素为Al、Ca、Fe、Na、K、Li、Mg、Cr、Ni、B、Mn、Cu、Ti等。根据其赋存形态可分为脉石矿物杂质、包裹体杂质和晶体结构杂质。

晶体结构杂质氯化反应过程

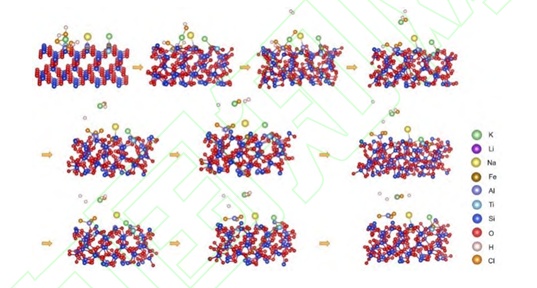

石英砂氯化焙烧前后杂质质量分数

杂质元素在石英砂中主要以氧化物或硅酸盐形态存在,其氯化反应方程见式(1)-式(4)。吉布斯自由能变化是衡量反应过程的方向和限度的重要依据。

MeO+Cl2→MeCl2+O2 (1)

MeSiO3+Cl2→MeCl2+SiO2+O2 (2)

MeO+HCl→MeCl2+H2O (3)

MeSiO3+HCl→MeCl2+SiO2+H2O (4)

PbO、CuO、CdO、NiO等在标准态下可以被氯气氯化,但Fe2O3、Al2O3、SiO2、TiO2在标准态下难以被氯化。

纯度及应用

氯化焙烧可以将石英砂稳定提纯到4N-4N8(99.99%-99.998%)的纯度范畴。尤其在光伏石英坩埚、半导体等高端石英砂生产过程中广泛应用。成都理工大学汪灵教授指出,通常来讲,光伏石英坩埚用内层砂的代表原料为美国北卡罗来纳州Spruce Pine地区的花岗伟晶岩石英,其特点是w(SiO2)≥99.998%(4N8)且质量稳定。中层砂代表原料为印度等国进口的脉石英A级矿,特点是w(SiO2)≥99.998%(4N8)。外层砂主要代表原料为印度等国进口的质量和稳定性稍次的脉石英A级或接近A级的B级矿,特点是w(SiO2)≥99.995%(4N5)。

国家标准《GB/T 32649-2016光伏用高纯石英砂》规定了光伏用高纯石英砂的粒径应在70μm~350μm范围内,且在该粒径范围的累积质量分数应大于或等于90%。粒径小于100μm或大于300μm的累积质量分数均应小于1%;光伏用高纯石英砂中二氧化硅含量应大于或等于99.99%,灼烧失量应小于或等于0.01%;光伏用高纯石英砂杂质元素总含量应小于或等于25μg/g,其中钾、钠含量总和小于2.5μg/g。

氯化焙烧技术研究进展

潘俊良等采用Cl2为氯化剂对石英砂样品进行氯化焙烧,在气体流速600ml/min、焙烧温度900℃、焙烧时间60min条件下,样品杂质含量由29.4X10-6降至23.3X10-6,且焙烧过程对Al、碱土金属和过渡金属元素的去除效果较好,但是对碱金属元素去除效果不明显,所得石英砂含量达到4N8高纯石英的标准。

茆令文等人采用用国内某脉石英矿通过“煅烧-水淬-水力分级-磁选-浮选-酸浸泡-超声清洗-高温氯化深度提纯及煅烧脱气”等一系列选矿提纯手段将样品的二氧化硅含量提高到4N7左右。

梁晓亮等采用KCl、NaCl、CaCl2作氯化剂,通过微波加热对石英砂进行氯化焙烧。结果表明,KCl对杂质脱除效果最佳。石英砂与KCl混合后在900℃微波焙烧4h,之后采用盐酸、硫酸和硝酸组成的混合酸进行200℃、4h的热压酸浸,所得石英砂杂质脱除率达82.20%,产品符合4N高纯石英砂标准。

参考文献:

刘慧阳等.高纯石英砂氯化焙烧技术研究进展

张海啟等.高纯石英中杂质特征及深度化学提纯技术研究进展

潘俊良等.氯化焙烧法制备4N8标准级高纯石英试验研究

梁晓亮,侯清麟等.微波氯化Nigeria硅矿制备4N高纯石英砂的工艺研究

茆令文等.脉石英替代水晶生产高纯石英砂试验研究

国家标准《GB/T 32649-2016光伏用高纯石英砂》

(中国粉体网编辑整理/九思)

注:图片非商业用途,存在侵权告知删除!