中国粉体网讯 陶瓷粉体是陶瓷制品的基因,陶瓷粉体是做好陶瓷制品的关键要素。粉体如果不好,后续工艺如成型、烧结等做再多努力都无法从根本上改变材料的特性且影响成品质量。

从应用的角度来看,陶瓷对粉体原料的要求主要有:

(1)化学组成精确。对先进陶瓷而言,化学组成直接决定了产品的晶相和性能;

(2)化学组成均匀性好。如果化学组分不均匀将会导致局部化学组成的偏离,进而产生局部相的偏析和显微结构的差异和异常,同时导致最后烧结体性能的下降;

(3)纯度高。要求粉体中杂质含量低,杂质的存在将会影响到粉体的工艺性能和烧结体的物理、化学性能;

(4)适当小的颗粒尺寸。颗粒尺寸适当小可以降低烧结温度和有效降低烧结体的颗粒尺寸,同时能满足陶瓷材料的要求小于临界尺寸;

(5)球状颗粒,且尺寸均匀。球形颗粒的流动性好,颗粒堆积密度高,气孔分布均匀,从而在成型与烧结致密化过程中可对晶粒的生长和气孔的排除与分布进行有效的控制,以获得显微结构均匀、性能优良、一致性好的产品。

(6)分散性好,团聚少,有利于成型和烧结等。需尽量减少软团聚和硬团聚。

随着应用研究的进步,对陶瓷器件要求的提高,陶瓷颗粒也在高纯化、纳米化、复合化以及整形改性等众多方向延伸,诸多因素都给粒径检测带来挑战。鉴于用于生产这些产品的化合物的粒度会影响这一方面,因此进行有效的粒度分析对于确保制造商可靠地提供满足陶瓷各种用途强度要求的产品至关重要。

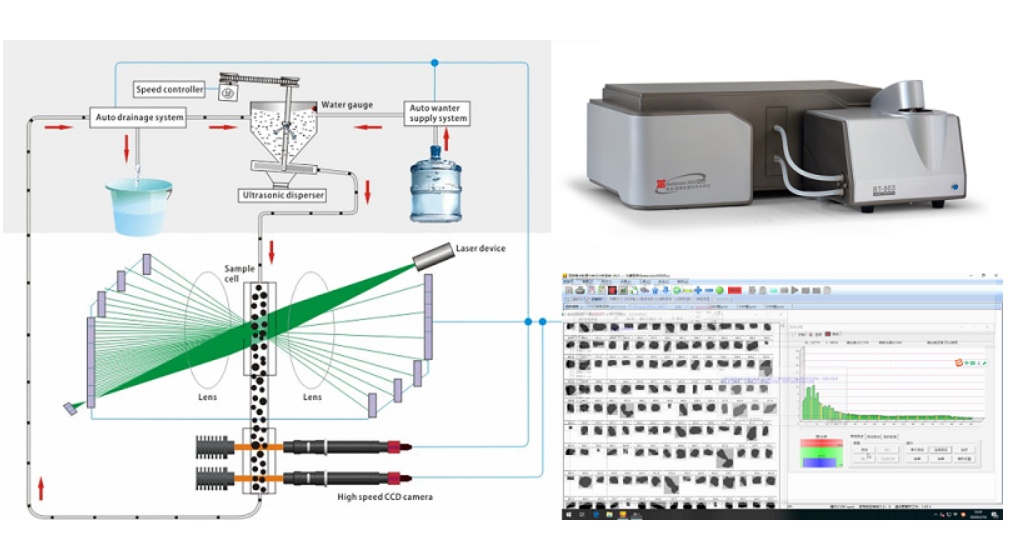

粉体粒度的测试方法很多,传统的方法主要有筛分法、显微镜法、沉降法等,这些测试方法存在操作烦琐,测试结果不准确且测试时间较长等缺点,已经越来越不适应现代工业生产和科研的要求。激光粒度仪克服了传统方法的缺点,大大减轻了劳动强度,同时加快了检测的速度,提高了检测质量,为提高产品质量、降低生产成本创造了良好的条件。通过激光粒度仪对颗粒粒度的检验,我们可以得知固体颗粒的分布及其粒径大小,从而研究颗粒对陶瓷性质和质量的影响。

Bettersize 3000plus,来源:丹东百特

影响激光粒度分析的主要因素

固含量

以燃烧合成氮化硅粉体为例, 固含量≥1.25g/kg时,氮化硅粉的d50值开始逐渐变大,随固含量增大,溶液中颗粒间距变小,范德华力和分子力增大,导致颗粒团聚程度加剧。在相同分散方式下,固含量越大,溶液中的颗粒越不易分散,激光粒度仪检测偏差大。

1.25g/kg的氮化硅悬浊液中加入分散剂,六偏磷酸钠在水中可电离出PO3-基团,吸附在氮化硅表面,形成带有相同电荷的电子层,阻碍氮化硅颗粒团聚。在使用分散剂时要根据粉体特性和分散介质的不同,合理选择分散剂种类和加入量。

沉降时间

激光粒度仪在测量悬浊液中的固体颗粒粒度时,颗粒需处于稳定状态,因此超声后沉降时间对粒度测量结果有影响。随着沉降时间延长,粒度分布逐渐变窄,表明部分大颗粒在超声后迅速沉积。

超声分散时间

超声分散是利用超声振荡破坏氮化硅粉的团聚体,超声空化作用能使液体中的微气泡迅速成核、生长甚至猛烈崩溃,产生局部高温、高压,冲击固液体系,促进固相在液相中的分散。超声时间较短时,部分团聚的大颗粒快速沉降至样品池底部,不在激光束的测量范围内,导致测量值变小;随超声时间延长,这部分大颗粒逐渐上浮至溶液中,使测量值变大;超声时间进一步延长,这部分大颗粒的团聚状态被打开,呈小颗粒,测量值随之变小,更接近颗粒的真实粒径。

2024年12月12日-13日,中国粉体网将在山东淄博举办“2024第七届新型陶瓷技术与产业高峰论坛”,丹东百特仪器有限公司售后服务部总监侯东瑞将带来题为《陶瓷原材料粒度检测方法与影响因素解析》的报告,将会为大家分享陶瓷原材料粒度的检测方法,以及分析在粉体粒度分析检测中,影响检测结果的因素。

来源:

刘鹏飞等:用激光粒度仪测量燃烧合成的氮化硅粉体粒度的条件

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除