中国粉体网讯 随着新能源汽车、轨道交通、消费电子等行业的快速发展,市场对于高端芯片和功率器件的性能和需求越来越高。

硅、碳化硅等半导体晶圆衬底是典型的硬脆难加工材料,加工后其晶片表面质量和表面精度决定着半导体器件的性能,晶圆表面必须超平坦、表面晶格完整无缺陷、无表面损伤,才能满足后续的使用要求。

在半导体芯片制造的后端工序中,通过超精密晶圆减薄工艺可以有效减小芯片封装体积,导通电阻,改善芯片的热扩散效率,提高其电气性能、力学性能。

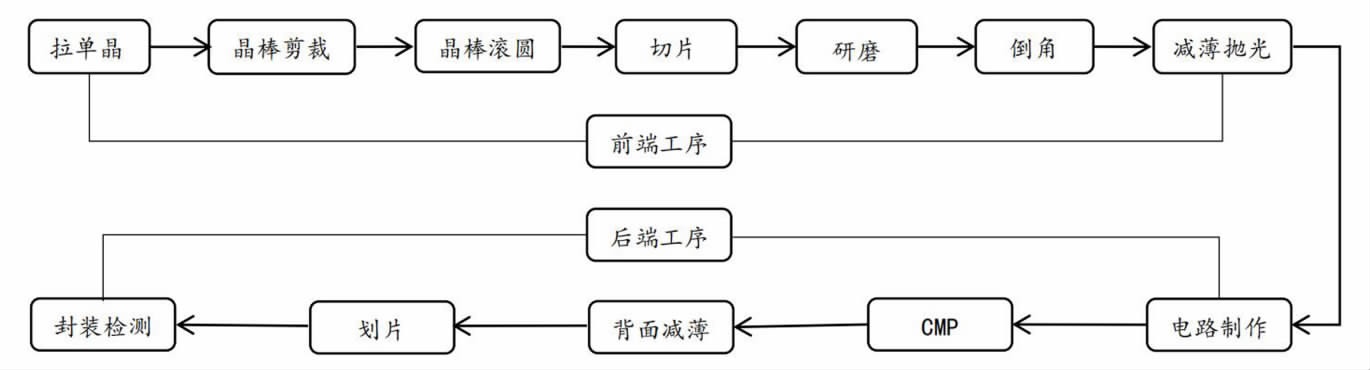

单晶硅芯片制造流程简图

目前的主流工艺是通过超细粒度金刚石砂轮和高稳定性超精密减薄设备对晶圆进行减薄,以实现大尺寸晶圆的高精度、高效率、高稳定性无损伤表面加工。

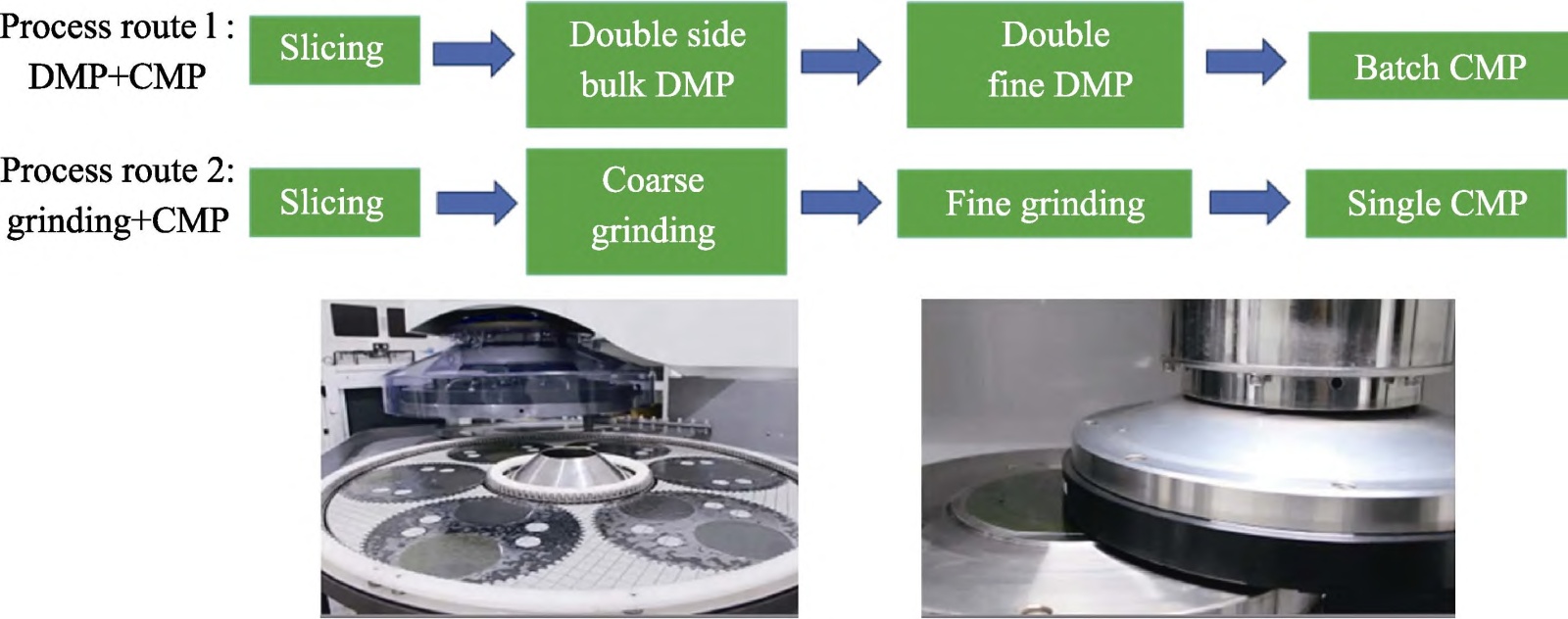

减薄磨抛工艺

目前,晶圆衬底制造过程中的减薄磨抛工艺主要有2种,分别为双抛工艺和研削减薄工艺。

1.衬底双抛工艺(DMP+CMP)

DMP是采用游离金刚石磨粒研磨的方式对晶片进行减薄。由于游离磨粒加工的尺寸不同,它对晶片材料的去除方式可为二体摩擦或三体摩擦,游离磨料在研磨盘表面随机分布,且研磨轨迹不一致,会造成亚表面损伤,出现微裂纹,严重时甚至会出现晶片平面度超差、尺寸重复性较差等问题。在研磨减薄过程中需使用大量的金刚石磨料,资源消耗量较大。在研磨后,晶片难以实现精确定位,无法实现自动化。

CMP(化学机械抛光)是一种超精密抛光的加工技术。晶圆进行化学机械抛光后,可得到原子级光滑的表面,该方法具有设备运行成本低、工艺简单、抛光后表面损伤小等优点。

2.衬底研削减薄工艺(grinding+CMP)

通过超精密晶圆减薄机配合金刚石减薄砂轮对晶片进行研削减薄。由于砂轮与晶圆的接触面积恒定,具有磨削力稳定、破片率低、可实现全流程自动化的特点,适用于大尺寸晶圆(12英寸硅晶圆、8 英寸碳化硅晶圆等)及晶锭的减薄磨削。

目前,第三代半导体材料(如碳化硅)晶圆的硬度更高、脆性更大、制造成本更高,在采用传统的双抛工艺加工时易出现脆性断裂、崩边、亚表面裂纹等影响器件使役性能的缺陷,严重时会出现批量碎片现象,因此大多采用研削减薄方式。

晶圆衬底减薄过程中双抛工艺和研削减薄工艺路线

金刚石减薄砂轮

金刚石具有硬度高、导热性好、化学性质稳定等优点,被广泛应用于半导体材料的切割、磨削加工等领域。其中,在晶圆的减薄加工过程中,为了获得低损伤、超平坦、无缺陷的晶圆表面,通常需要使用微纳米级别的金刚石微粉制备晶圆减薄砂轮。

郑州三磨所晶片减薄砂轮

通常,砂轮的组织结构由三要素组成:磨料、结合剂和气孔,其中结合剂是影响减薄砂轮性能和磨削效果的重要因素之一。在磨削过程中,通过调控结合剂的强度可实现磨料高强度把持和表面磨粒自锐的有机统一。

根据结合剂不同,金刚石砂轮可分为陶瓷结合剂、树脂结合剂、金属结合剂三类减薄砂轮。

由于金属结合剂本身的强度过高,导致砂轮整体的自锐性较差,部分适用于晶圆的粗磨工艺。树脂结合剂、陶瓷结合剂的整体适用性较高,可用于各类半导体晶圆的粗磨/精磨超精密减薄工艺。

金刚石砂轮超精密磨床

国内外相关企业

目前,行业内大多采用日本进口的超精密减薄设备及金刚石减薄砂轮,实现晶圆的减薄,具有高磨削效率、长寿命、高加工精度、低破片率等优点,而国内晶圆减薄设备及砂轮正处于研发阶段,尚未大规模替代进口产品,难以满足高端使用要求。

国外晶圆减薄砂轮生产厂家主要以日本DISCO公司、美国NORTON 公司、日本旭金刚石株式会社、东京精密株式会社等为主,各公司的产品均具有一定优势。其中以日本DISCO公司和美国NORTON公司的金刚石工具市场占有率较高。其中,日本DISCO公司生产的GS08系列减薄砂轮可实现抛光表面粗糙度Ra为1nm。

国内对半导体加工的研究起步较晚,在晶圆减薄砂轮方面,国内生产企业包括中国砂轮企业股份有限公司(台湾)、郑州磨料磨具磨削研究所、苏州赛尔科技有限公司、北京安泰钢研超硬材料制品有限责任公司、苏州迈为科技股份有限公司等。国产晶圆减薄砂轮大多以2000#为主,在砂轮寿命及晶圆加工质量、效率等方面已达到进口水平,精磨方面的超细粒度金刚石精磨砂轮正处于研发阶段,尚未大规模推向市场。

随着第三代半导体的蓬勃兴起,加之以美国为首的西方国家对国内半导体行业的持续打压,国内的设备厂商迎来了全新的机遇与挑战。

参考来源:

1.三磨所官网,中国粉体网

2.周仁宸等. 超精密晶圆减薄砂轮及减薄磨削装备研究进展.表面技术

3.王紫光等. 细粒度金刚石砂轮超精密磨削硅片的表面质量.中国机械工程

4.轩闯等:半导体加工用金刚石工具现状.超硬材料工程

(中国粉体网编辑整理/轻言)

注:图片非商业用途,存在侵权告知删除!