中国粉体网讯 工业上,直径小于300μm的单晶金刚石颗粒统称为金刚石微粉。金刚石具有硬度高、耐磨性好、导热性能优、防腐效果好等优良性能,被誉为“材料之王”、“终极半导体”。

金刚石表面改性技术可使金刚石具有“金刚石-镀层”的“核-壳”结构,可有效改善金刚石与基体材料间的结合状态,解决其表面惰性强、难润湿,界面热阻大、热导率小,以及超细颗粒比表面能大、易团聚等问题,极大地拓展了金刚石的应用领域。

金刚石表面金属化改性

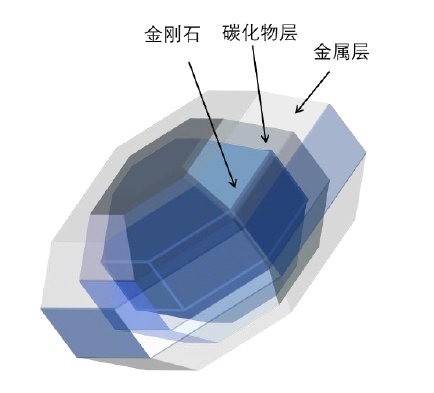

金刚石表面金属化是借助镀覆技术在金刚石表面镀覆金属薄膜或界面反应生成碳化物层,提高金刚石与其他金属之间的化学亲和性。连续、致密的金属镀层和碳化物层包裹金刚石表面,既可实现良好的界面结合,又可抑制金刚石热损伤,从而改善金刚石的焊接性、可烧结性等性能。金刚石表面金属化改性的镀覆方法主要有化学镀、电镀、盐浴镀、CVD、PVD及磁控溅射镀等,镀层厚度为纳米级至毫米级,镀层金属主要为Ni、Ti、W、Cr及金属合金。

金刚石镀覆金属层结构图

金刚石偶联剂/表面活性剂改性及表面功能化

利用表面活性剂、偶联剂与金刚石之间的化学反应或物理吸附作用,改变金刚石表面状态,提高纳米金刚石(ND)的分散稳定性及其与基体的结合强度,主要用于制备金刚石抛光剂、ND/树脂基复合材料和ND/金属基复合材料等。表面活性剂与偶联剂的区别是表面活性剂没有化学反应,而偶联剂的基团发生化学反应。

金刚石的表面功能化主要是指通过化学改性、光化学改性和臭氧氧化等方法,在金刚石的表面引入卤素原子、氨基、羧基、羰基和羟基等有机官能团,从而提高金刚石与有机高分子的界面亲和性。

相关研究进展

近年来,国内外学者对金刚石表面改性技术开展了广泛而深入的研究,取得了系列成果,据研究人员杜全斌等梳理发现主要表现在以下几个方面。

(1)金刚石表面金属化改性(粗颗粒,70目),研究化学镀、电镀、盐浴镀、化学气相沉积(CVD)和物理气相沉积(PVD)等镀覆方法对金刚石的镀覆工艺,以及镀层质量、镀后金刚石性能与热损伤、金刚石/镀层界面结构、镀覆金刚石节块性能等,主要应用于制备金刚石工具、热界面复合材料等。

(2)金刚石表面活性剂/偶联剂改性(细颗粒,325目),研究活性剂/偶联剂配方、改性工艺、改性金刚石的分散稳定性及结合性能,解决纳米金刚石团聚、界面结合强度弱等问题,主要应用于制备抛光剂、金属基及树脂基金刚石复合材料等。

(3)金刚石表面氧化物改性,研究氧化物膜镀覆工艺、镀层质量、镀层对金刚石的防护性能、镀后金刚石的分散稳定性及其与基体材料的结合强度等,主要用于制备陶瓷基金刚石工具、微纳米金刚石增强复合材料等。

在金刚石表面氧化物改性方面,为更大限度地提高界面结合强度,燕山大学研发了金刚石表面涂覆刚玉的技术,利用对金刚石和刚玉具有良好润湿特性的低熔玻璃作为黏结相,将微细刚玉颗粒涂覆在金刚石表面,形成表面凸凹不平的“刺状”刚玉涂层,该涂层增强了树脂结合剂对金刚石的把持力,防止金刚石早期脱落,但涂层厚度需要控制,研究发现增重量为25%~45%时,具有最佳效果。近期,有许多研究者采用溶胶-凝胶工艺在超细金刚石表面涂覆纳米级金属氧化物陶瓷薄膜。

参考来源:中国粉体工业:金刚石微粉表面改性研究综述

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!